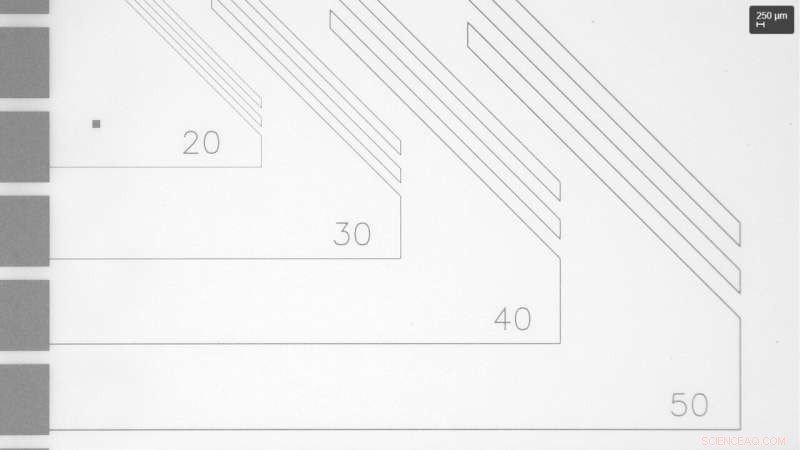

La luz ultravioleta penetra a través de una fotomáscara estampada sobre un sustrato, donde cura un polímero incorporado en la película gruesa. Esta técnica se utiliza para crear estructuras finas con una resolución de tan solo 20 micrómetros. Crédito:Fraunhofer-Gesellschaft

Desde hace muchos años, La miniaturización ha sido el principal impulsor de la industria electrónica. Esto es particularmente cierto para las placas de circuitos de cerámica, que tienen propiedades que los hacen especialmente adecuados para circuitos de alta frecuencia. Los requisitos técnicos cada vez más exigentes han expuesto los límites de las tecnologías clásicas de película gruesa utilizadas para la producción de conductores de placas de circuito. Ahora, sin embargo, una nueva generación de pastas de película gruesa y su estructura fotolitográfica permiten la fabricación de estructuras de película gruesa de muy alta resolución necesarias para aplicaciones 5G. Es más, este proceso es adecuado para aplicaciones industriales y de producción en masa, al tiempo que mantiene bajos costos de inversión y solo extiende mínimamente los tiempos de producción. Investigadores del Instituto Fraunhofer de Tecnologías y Sistemas Cerámicos IKTS exponen las nuevas pastas en la feria comercial Productronica de Múnich del 12 al 15 de noviembre (pabellón B2, Stand 228).

La próxima generación de Internet móvil y telefonía móvil está a punto de llegar:la quinta generación, o 5G, para abreviar. Corea del Sur, Suiza y varias ciudades de EE. UU. Ya están utilizando 5G. En Alemania, las licencias para este estándar se subastaron en junio de 2019. La nueva tecnología también significa que la electrónica utilizada para transmitir y recibir señales tendrá que estar mucho más finamente estructurada de lo que es actualmente. Esto se aplica igualmente a las antenas, que inicialmente funcionará a una frecuencia de 3,6 GHz, antes de pasar a frecuencias más altas. En términos de miniaturización, la tecnología de película gruesa que se utiliza actualmente para producir este circuito ha llegado a sus límites. En lo que respecta a las aplicaciones industriales, una resolución de alrededor de 50 micrómetros es el límite absoluto para este método. En términos sencillos, esto significa que las estructuras eléctricas individuales, como conductores, tienen un ancho mínimo de 50 micrómetros. El estándar 5G, sin embargo, requiere circuitos tan finos como 20 micrómetros y menos.

Estructuras con una resolución no superior a 20 micrómetros

Investigadores del Instituto Fraunhofer de Tecnologías y Sistemas Cerámicos IKTS en Dresde, en cooperación con la empresa MOZAIK con sede en el Reino Unido, ahora hemos podido resolver este problema. El correspondiente contrato de licencia se firmó en junio de 2019. "Podemos producir conductores con una resolución de 20 micrómetros o menos, "explica la Dra. Kathrin Reinhardt, investigador asociado en Fraunhofer IKTS. "El proceso es adecuado para aplicaciones industriales y de producción en masa, y los costos de inversión son bajos ". El proceso se basa en la tecnología de serigrafía, el método estándar de la industria, para que las empresas puedan seguir utilizando sus equipos actuales. La serigrafía funciona de la siguiente manera:se coloca una pantalla con el patrón de impresión deseado sobre un sustrato, y se presiona una pasta de película gruesa a través de las aberturas de la pantalla, aplicando así el patrón al sustrato. En el siguiente paso, la capa sobre el sustrato se seca y luego se sinteriza a altas temperaturas, que crea las características funcionales. Sin embargo, los alambres de acero inoxidable utilizados para crear la pantalla no se pueden producir más delgados que hasta un cierto espesor mínimo. Por lo tanto, la serigrafía solo se puede utilizar para crear estructuras con una resolución mínima de 50 micrómetros.

Comparación microscópica que muestra diferentes estructuras que van desde 20 a 50 micrómetros. Crédito:Fraunhofer-Gesellschaft

Pastas de fotoimagen:entre 15 y 30 segundos adicionales como máximo

La denominada tecnología de fotoimagen (PI) añade dos pasos adicionales al proceso estándar. "Una vez que las estructuras de película gruesa se hayan secado sobre el sustrato, luego colocamos una fotomáscara con la estructura final sobre el sustrato, "Reinhardt explica. A continuación, todo el sustrato se ilumina con luz ultravioleta. Un patrón de aberturas en la fotomáscara permite que la luz ultravioleta pase a través de la capa de película gruesa del sustrato, donde cura los polímeros contenidos en la pasta. Aquellas partes del sustrato debajo de las áreas de la fotomáscara sin aberturas no se ven afectadas por la luz ultravioleta, lo que significa que los polímeros allí permanecen sin curar. El siguiente paso adicional implica un proceso de desarrollo químico húmedo utilizando agua. Este paso elimina aquellas partes de la capa en las que los polímeros no están curados, es decir, aquellas áreas que fueron cubiertas por la fotomáscara, dejando todas las demás partes adheridas al sustrato. Por lo tanto, las estructuras previamente de 50 micrómetros de ancho se pueden reducir a los 20 micrómetros deseados mediante este proceso, la estructura final está determinada por la fotomáscara. El proceso ahora se reincorpora al procedimiento normal, por lo que el sustrato se sinteriza. Aunque todo esto suena bastante elaborado, todo el proceso es muy sencillo. "En todo, los dos pasos toman solo entre 15 y 30 segundos cada uno, ", dice Reinhardt." Y se pueden integrar fácilmente en el proceso de producción ".

PI pastes already available for users

PI technology involves the use of customized thick-film pastes that cure reliably when exposed to UV light but remain unaffected by daylight. En otras palabras, a costly yellow room is not required. The PI know-how comprises the precise tuning of the paste composition. Por ejemplo, metalizing pastes are made up of metals in powder form (silver, gold or alloys), which will form the structures, along with a UV-cured polymer and various other additives. If there is too much metal in the paste, the layer exposed to UV light will be insufficiently cured, with the result that it will get washed off the substrate during the development process. Si, de lo contrario, there is too much polymer, the metal structures become porous and can no longer fulfill their function. "We had to take into account two additional parameters while developing the pastes:not just functionality but also the steps of illumination and development, " says Reinhardt. Fraunhofer IKTS researchers have already achieved this with pastes containing silver or gold. Now they are working on platinum and resistor pastes. This research is to be unveiled for the first time at the Productronica trade fair in Munich from November 12–15 (Hall B2, Booth 228).

The Italian company Aurel is developing suitable production plants exactly tailored to the new PI pastes from Fraunhofer IKTS. These will also be on show at Productronica (Hall A2, Booth 481). "This extremely promising technology is easily integrated in standard thick-film processes—a field in which Aurel has over 50 years of experience, " explains Fabio Pagnotta, sales and marketing manager at Aurel. "We have therefore opted to launch a high-performance unit, featuring LED illumination and spray jet systems, for use in both small-scale and mass production. The Aurel systems can be used as a standalone unit or as a module incorporated in a fully automated production line, where it will keep pace with the typical cycle times of a standard thick-film production line. Fine lines and combined structures represent a cost-effective alternative to thin-film and solid-state designs for applications such as HF and microwave modules, sensores, chip components, 3-D stack interposers and fan-out substrates."