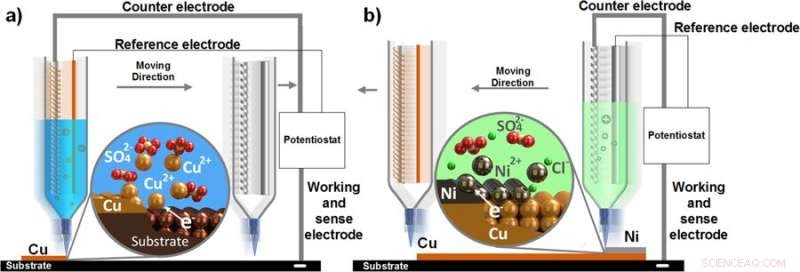

Impresora 4D multimetal. Ilustración de la impresora 3D electroquímica multimetálica de bajo coste. (a) Vista frontal. (b) Configuración del cabezal de impresión. (c) Vista detallada destacando las boquillas de deposición y la tira bimetálica depositada. Crédito: Informes científicos , doi:https://doi.org/10.1038/s41598-019-40774-5

La impresión en cuatro dimensiones (4-D) puede crear geometrías tridimensionales complejas que reaccionan a los estímulos ambientales, abriendo nuevas oportunidades de diseño en la ciencia de los materiales. La gran mayoría de los enfoques de impresión 4-D utilizan materiales poliméricos, que limitan la temperatura operativa durante el proceso de ingeniería. En un estudio reciente, Xiaolong Chen y compañeros de trabajo en la Escuela de Diseño e Ingeniería Dyson, Departamento de Ciencias e Ingeniería de la Tierra y Departamento de Materiales del Imperial College of London, REINO UNIDO., desarrolló una nueva impresora 3D electroquímica multimetálica. El dispositivo pudo construir geometrías bimetálicas depositando selectivamente diferentes metales con un comportamiento sensible a la temperatura programado en la estructura impresa. En el estudio, demostraron un enfoque de impresión 3D electroquímica confinada al menisco utilizando un diseño de cabezal de impresión múltiple y materiales de níquel y cobre como ejemplos, la capacidad se puede transferir a otras soluciones de deposición. Los resultados ahora se publican en Informes científicos .

Fabricación aditiva (AM), popularmente conocida como impresión 3-D, puede fabricar arquitecturas 3D complejas uniendo materiales secuencialmente capa por capa. La flexibilidad de AM ahora ha encontrado aplicaciones en la industria aeroespacial, automotor, industrias médicas y energéticas. En primer lugar, Aplicaciones AM enfocadas en el uso de polímeros para facilitar la consolidación, ya sea mediante fotopolimerización (estereolitografía) o procesos térmicos (como el modelado de deposición fundida:FDM). Sin embargo, La mayor aceptación de la AM basada en metales ha hecho ahora la transición de la tecnología de una herramienta de creación de prototipos a productos finales de ingeniería. Las principales tecnologías utilizadas para aplicaciones prácticas incluyen:

La mayoría de estos métodos solo utiliza un material, mientras que los esfuerzos de investigación en curso tienen como objetivo expandir los métodos para incluir capacidades de múltiples materiales. Un inconveniente principal de los métodos anteriores para la ingeniería de múltiples materiales basada en metales fue el alto costo de capital del experimento y los riesgos de seguridad asociados con el uso de láseres de alta potencia. polvos metálicos y tratamiento térmico a alta temperatura.

Ilustración esquemática del proceso de impresión 3D de múltiples materiales. (a) El proceso de electrodeposición de cobre confinado al menisco. (b) El proceso de electrodeposición de níquel confinado al menisco. Crédito: Informes científicos , doi:https://doi.org/10.1038/s41598-019-40774-5.

La fabricación de aditivos electroquímicos (ECAM) es una técnica relativamente nueva de AM de metal que puede integrar la deposición electroquímica localizada de iones metálicos de soluciones de electrolitos para crear estructuras metálicas. ECAM es ventajoso ya que elimina los procesos térmicos para ofrecer un sistema más seguro a un menor costo, aunque quedan por superar los desafíos que rodean la velocidad de la deposición. Una novedosa posibilidad de diseño incluía la impresión 4-D para crear estructuras autoensamblables y autorreguladoras que podrían cambiar de forma debido a estímulos ambientales como la temperatura, humedad o luz. Las estructuras 4-D se fabrican comúnmente sintetizando materiales activos con propiedades sensibles a la temperatura para controlar las condiciones de los límites térmicos y lograr formas temporales.

Los enfoques de impresión 3D de varios metales existentes se basan en donde un polvo o alambre soplado se alimenta a un baño de fusión creado por un láser en un ambiente inerte. Dado que los metales tienen temperaturas de fusión más altas en comparación con los polímeros, Es posible crear estructuras 4-D con temperaturas de operación más altas y resistencia mecánica con metal. Sin embargo, Los investigadores aún no han desarrollado una impresora de metal multimaterial de bajo costo. En el presente trabajo, Chen y col. presentó un nuevo enfoque basado en ECAM para crear estructuras multimetálicas con alta resolución y bajo costo. Como ejemplos de los méritos del enfoque, los científicos demostraron programados, respuestas mecánicas a estímulos térmicos mediante la construcción de tiras bimetálicas de cobre-níquel.

El nuevo trabajo siguió a experimentos previos realizados por el mismo equipo de investigación. En el presente estudio informaron técnicas de caracterización de las tiras bimetálicas impresas de cobre-níquel, incluida la conductividad eléctrica y la morfología de la superficie utilizando técnicas estándar de microscopía electrónica de barrido (SEM) y tomografía computarizada de rayos X (XCT). Los científicos convirtieron una impresora 3D FDM comercial en una impresora 3D electroquímica multimetal de bajo costo. La configuración contenía dos jeringas; cada uno con electrolito de sulfato de cobre (azul) y el electrolito de sulfato de níquel (verde). Luego insertaron dos alambres de cobre en el conjunto de jeringa de electrolito de sulfato de cobre; uno como contraelectrodo y otro como referencia. La jeringa de solución de níquel tenía una composición similar, con espumas de níquel en lugar de alambres de cobre. Los movimientos de la instalación fueron controlados por computadora.

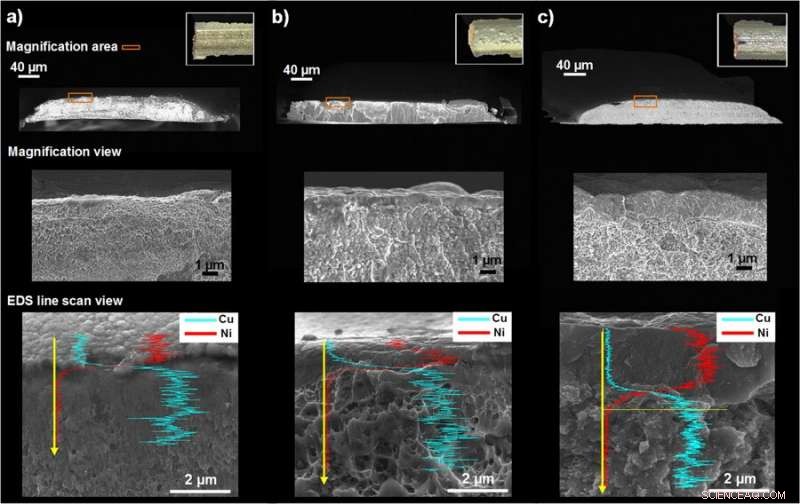

Vista superior óptica (recuadro) y micrografías de sección transversal SEM de tiras bimetálicas de cobre-níquel impresas con un tiempo de deposición de cobre de 3 horas (5 V frente a Cu) y (a) 1 hora, (b) 3 horas y (c) 5 horas (2 V frente a Ni) tiempo de deposición de níquel junto con el análisis de EDS que lo acompaña. Crédito: Informes científicos , doi:https://doi.org/10.1038/s41598-019-40774-5.

Durante la fabricación, Chen y col. llenó una jeringa con electrolito para deposición, mientras que el otro permaneció vacío para evitar mezclas indeseables de las soluciones de electrolitos. En la primera etapa, depositaron una capa de cobre del electrolito de sulfato de cobre acuoso para formar un menisco de electrolito estable entre la boquilla y el sustrato. Luego, los científicos utilizaron un potenciostato para aplicar un potencial constante y reducir el Cu 2+ iones en el electrolito a cobre metálico en el sustrato. En el presente trabajo, Chen y col. utilizó una punta de nanofibras electrohiladas para facilitar el proceso. Después de depositar la capa de cobre, los científicos depositaron de manera similar una capa de níquel y obtuvieron imágenes SEM de los materiales.

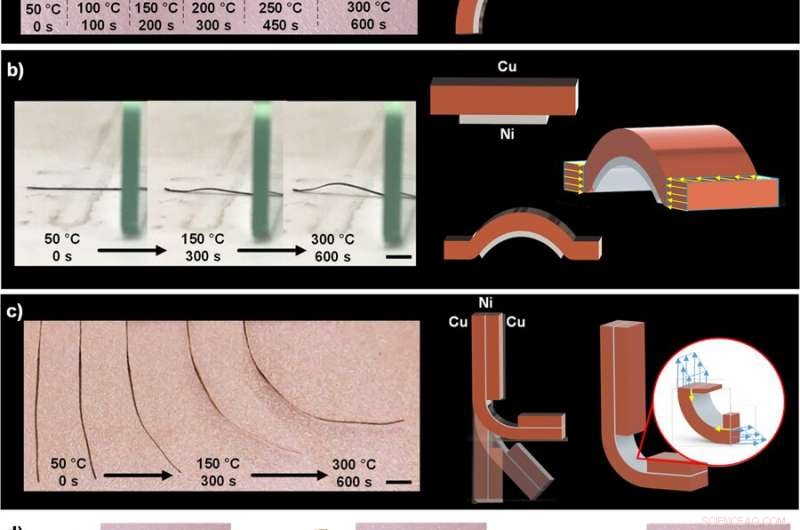

Los científicos observaron una interfaz clara entre las superficies de níquel y cobre, donde ambas capas metálicas mostraron morfología policristalina o nanocristalina. Las superficies también tenían una forma convexa debido a una mayor densidad de corriente de reacción durante la deposición basada en boquillas. Para investigar las propiedades termomecánicas de las tiras bimetálicas impresas, colocaron las muestras en un lecho calentado con un componente fijo y el otro libre para moverse. Chen y col. luego aumentó la temperatura de 50 0 C hasta 300 0 C y colocó una cámara sobre las muestras para ver el grado de desplazamiento. Debido a los diversos coeficientes de expansión térmica del cobre y el níquel, los científicos observaron deformaciones mecánicas de los materiales, generando tensiones internas en las capas metálicas fuertemente unidas en la interfaz. Para detectar el ángulo de deformación, ajustaron las imágenes adquiridas a un círculo y dedujeron el radio de curvatura utilizando el software MATLAB.

Respuesta termomecánica de diferentes cobre (3 h, 5 V frente a Cu) -níquel Ni (5 horas, 2 V vs Ni) fabricadas a través de un enfoque ECAM de múltiples boquillas. (a) Deformación de una tira bimetálica de Cu-Ni con calentamiento perpendicular. (b) Deformación de una tira bimetálica de Cu-Ni con deposición selectiva de níquel en el centro de la tira y calentamiento con la tira plana contra el lecho calefactor. (c) Deformación de una tira de tres capas de Cu-Ni-Cu con estructuras sándwich de Cu-Ni-Cu en ambos extremos de la tira. (d) Imágenes ópticas de muestras programadas para exhibir las letras “ICL” a temperatura ambiente y 300 ° C “ICL”. La barra de escala es la misma para todas las imágenes de 2 mm de longitud. Crédito: Informes científicos , doi:https://doi.org/10.1038/s41598-019-40774-5

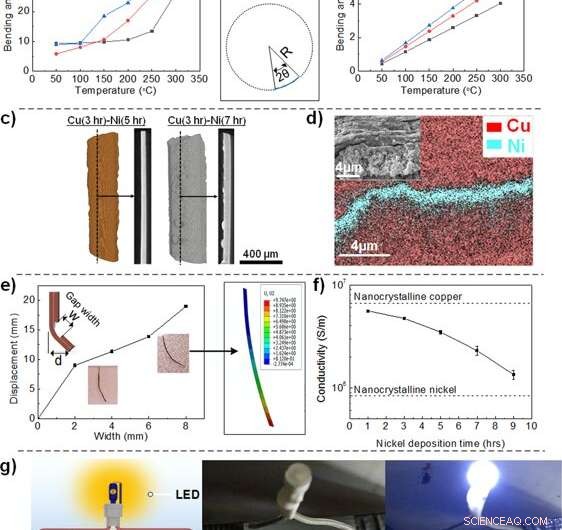

Las variables de diseño clave que afectaron el radio de curvatura de las tiras bimetálicas incluyeron el espesor de la capa, Módulo de Young y coeficiente de expansión térmica de las dos capas como se deriva del estudio. Los científicos midieron los ángulos de flexión para diferentes composiciones de tiras bimetálicas de Cu-Ni a diferentes temperaturas y caracterizaron las muestras con reconstrucciones XCT. Micrografías SEM y mapeo EDS en la interfaz del material. Chen y col. midió la conductividad eléctrica de las tiras bimetálicas e implementó un circuito eléctrico simple accionado por la tira bimetálica impresa. Las muestras bimetálicas impresas podrían funcionar en entornos de alta temperatura como se observa con el circuito simple. Cuando los científicos aumentaron la temperatura a 300 0 C, la tira bimetálica de Cu-Ni doblada, cerrando la energía al LED y mostrando su capacidad para sentir el medio ambiente, abriendo nuevas posibilidades para estructuras impresas en 3D más inteligentes.

(a) Ángulos de flexión medidos para diferentes tiras bimetálicas de Cu-Ni a diferentes temperaturas. (b) Ángulos de flexión teóricos de tiras bimetálicas de Cu-Ni con geometrías idealizadas. (c) Reconstrucciones XCT de muestras de Cu (3 h) -Ni (1 h) y Cu (3 h) -Ni (5 h) con imágenes de sección transversal reconstruidas. (d) Micrografía SEM y mapeo EDS de la interfaz Cu-Ni-Cu. (e) Medidas de desplazamiento de tiras de tres capas con ancho de separación variable junto con simulaciones FEA (análisis de elementos finitos) validadas. (f) Medidas de conductividad eléctrica de las tiras bimetálicas. (g) Esquema y fotografías de un circuito eléctrico simple accionado por la tira bimetálica impresa. Crédito: Informes científicos , doi:https://doi.org/10.1038/s41598-019-40774-5

De este modo, Chen y col. desarrolló una nueva impresora 3-D electroquímica para diseñar multimetal (cobre y níquel) sensible a la temperatura, Estructuras 4-D. Caracterizaron la interfaz estrechamente unida de Cu-Ni y programaron el ángulo de unión de los materiales tras la exposición a la temperatura. Como prueba de concepto, construyeron un circuito sensor de temperatura simple y diseñaron estructuras de interés basadas en estímulos térmicos. Los hallazgos demostraron el primer informe, bajo costo, Enfoque de impresión 3D de múltiples metales para crear estructuras 4-D de alta temperatura. La investigación abrirá nuevas posibilidades para crear inteligentes y complejos, Arquitecturas y sensores metálicos 4-D de autoensamblaje / actuación a altas temperaturas utilizando componentes económicos y múltiples materiales.

© 2019 Science X Network