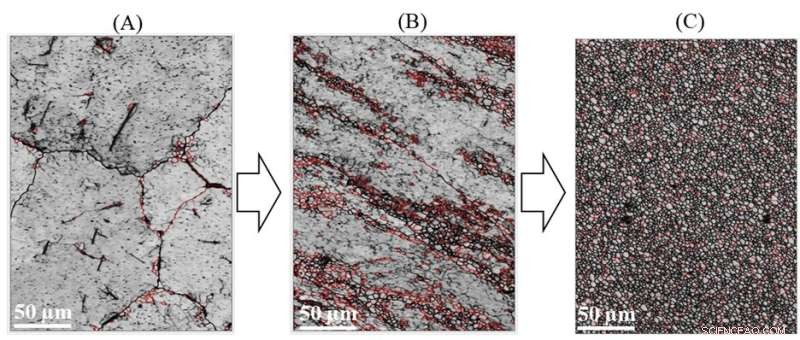

Las imágenes de la aleación de aluminio 7075 tomadas con un microscopio electrónico de barrido antes (A), durante (B) y después (C) de pasar por la máquina ShAPE muestran cómo la microestructura de la aleación cambia drásticamente durante la extrusión. El efecto de corte de la máquina ShAPE rompe las partículas, que son similares a los grumos de la masa para pasteles, en piezas mucho más pequeñas para crear una microestructura más uniforme. Crédito:Imagen de Joshua Silverstein | Laboratorio Nacional del Noroeste del Pacífico

Los vehículos más livianos pueden viajar más lejos con menos energía, lo que impulsa la demanda de componentes automotrices más livianos. Las aleaciones de aluminio de alto rendimiento, como la aleación 7075, se encuentran entre las opciones más ligeras y resistentes, pero requieren una producción intensiva en energía que eleva los costos y, por lo tanto, limita su uso.

La investigación del Laboratorio Nacional del Noroeste del Pacífico (PNNL) reduce esa energía a la mitad con un proceso más eficiente para fabricar componentes de aluminio de alto rendimiento. Con el apoyo de la Oficina de Fabricación Avanzada del Departamento de Energía, los investigadores determinaron que la tecnología de Extrusión y Procesamiento Asistido por Cizallamiento (ShAPE) puede eliminar los pasos de tratamiento térmico en el proceso de producción, lo que genera ahorros de energía significativos y emisiones reducidas. ShAPE es un enfoque de fabricación ecológico y asequible que permite un amplio uso de aleaciones de aluminio de alto rendimiento en aplicaciones automotrices.

Una receta para la fabricación de metales de próxima generación

Al igual que hornear un pastel, la fabricación de metales se basa en ingredientes bien mezclados y mucho calor. La producción de metales convencional usa calor para fundir metales individuales y elementos de aleación juntos, como aluminio, cobre o magnesio, para crear aleaciones que son más livianas, más fuertes o más fáciles de formar. Si estos elementos no están bien mezclados, se pueden formar grietas y fracturas durante el procesamiento que comprometen las propiedades del producto final, ya que una masa de torta grumosa y poco mezclada dará como resultado una torta que se desmorona y es desastrosa. En la producción de metales, el calor se usa para garantizar que los elementos metálicos individuales en una aleación se mezclen bien durante un paso llamado homogeneización.

Durante la homogeneización, las piezas grandes de metal llamadas palanquillas se calientan a casi 500 grados Celsius (alrededor de 900 grados Fahrenheit) durante un máximo de 24 horas. Este paso de tratamiento térmico disuelve los agregados de aleación, similares a los grumos en la masa de la torta, en la palanquilla para garantizar que todos los elementos metálicos se distribuyan u homogeneicen uniformemente. Esto mejora el rendimiento del producto final. Después de la homogeneización, las varillas de metal se calientan y forman más en un paso llamado extrusión.

"La homogeneización es el paso que más energía consume en todo el proceso de extrusión de metales", dijo Scott Whalen, científico jefe de materiales de PNNL y co-desarrollador de ShAPE.

El procesamiento y extrusión asistidos por cizallamiento (ShAPE™), desarrollado por investigadores del Laboratorio Nacional del Noroeste del Pacífico, mejora la eficiencia energética de la producción de aleaciones de aluminio extruido de alto rendimiento. Crédito:Imagen compuesta por Cortland Johnson | Pacific Northwest National Laboratory

The ShAPE machine eliminates the need for separate homogenization and extrusion steps by combining heating and deformation—the change in the shape of the metal itself. In the ShAPE machine, the metal billet is simultaneously pushed through a small opening in a die which rotates. Together, the rotational movement and deformation thoroughly mixes the metal elements as they are being extruded. Essentially, the ShAPE process homogenizes the metal billet in a few seconds, immediately before it is extruded. This eliminates the need for a day-long, pre-heating homogenization step and means that no additional energy is used to heat the billet during extrusion. Together, this results in an energy savings of up to 50 percent using ShAPE.

Have your cake and eat it too

Not only is ShAPE a more energy efficient and quicker process, but it also improves how well the individual alloying elements are mixed, leading to a better final product. Like lumpy batter can ruin a cake, the final product in extrusion manufacturing often performs better when the elements are well-mixed. Performance testing showed that components made of aluminum alloys processed with ShAPE exceeded current American Society for Testing and Materials standards for strength and elongation.

"We took a closer look using an electron microscope and saw that ShAPE breaks apart the alloy aggregates and dissolves them into the aluminum matrix prior to extrusion, making it more extrudable," said Tianhao Wang, PNNL materials scientist and lead author on the recent publication in Materials and Design . "This translates to better performance—our aluminum 7075 alloys are stronger and stretch farther before breaking."

Putting high-performance aluminum alloys in reach

Aluminum alloys are valued in the automotive and aerospace industries because they are strong and lightweight. The most high-performance aluminum alloys are time- and energy-intensive to manufacture, pricing them out of many markets, like applications in passenger vehicles. The ShAPE process removes a major hurdle in the production of high-performance aluminum alloys by dramatically reducing energy consumption and greenhouse gas emissions during manufacturing.

"This is an important step in unlocking the potential of next-generation metals manufacturing to produce better, cheaper, greener products for the future," said Whalen. Researchers introduce a speedier manufacturing process for stronger aluminum alloys