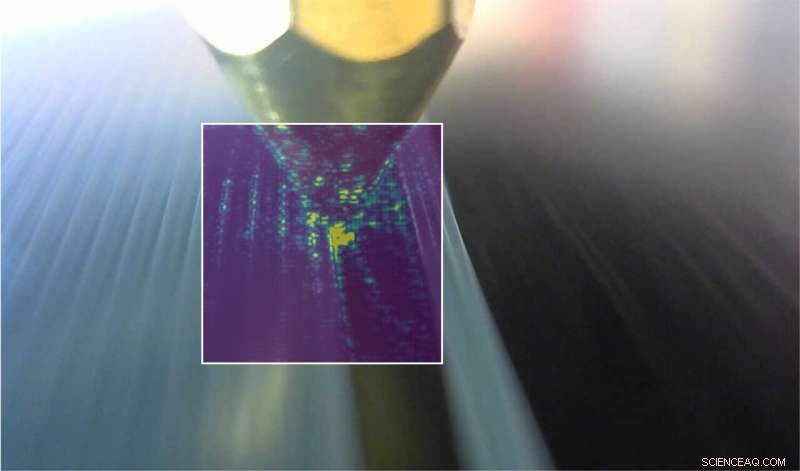

Imagen de ejemplo de la boquilla de la impresora 3D utilizada por un algoritmo de aprendizaje automático para detectar y corregir errores en tiempo real. Las regiones resaltadas muestran aspectos de la imagen en los que se enfoca el sistema, lo que brinda información potencial sobre cómo el algoritmo hace predicciones. Crédito:Douglas Brion

Los ingenieros han creado impresoras 3D inteligentes que pueden detectar y corregir errores rápidamente, incluso en diseños nunca antes vistos o materiales desconocidos como ketchup y mayonesa, aprendiendo de las experiencias de otras máquinas.

Los ingenieros de la Universidad de Cambridge desarrollaron un algoritmo de aprendizaje automático que puede detectar y corregir una amplia variedad de errores diferentes en tiempo real, y se puede agregar fácilmente a máquinas nuevas o existentes para mejorar sus capacidades. Las impresoras 3D que utilizan el algoritmo también podrían aprender a imprimir nuevos materiales por sí mismas. Los detalles de su enfoque de bajo costo se informan en la revista Nature Communications .

La impresión 3D tiene el potencial de revolucionar la producción de piezas complejas y personalizadas, como componentes de aeronaves, implantes médicos personalizados o incluso dulces elaborados, y también podría transformar las cadenas de suministro de fabricación. Sin embargo, también es vulnerable a errores de producción, desde imprecisiones a pequeña escala y debilidades mecánicas hasta fallas totales de construcción.

Actualmente, la forma de prevenir o corregir estos errores es que un trabajador calificado observe el proceso. El trabajador debe reconocer un error (un desafío incluso para el ojo entrenado), detener la impresión, retirar la pieza y ajustar la configuración para una pieza nueva. Si se utiliza un material o una impresora nuevos, el proceso lleva más tiempo a medida que el trabajador aprende la nueva configuración. Incluso entonces, los errores pueden pasarse por alto ya que los trabajadores no pueden observar continuamente varias impresoras al mismo tiempo, especialmente para impresiones largas.

"La impresión 3D es un desafío porque hay muchas cosas que pueden salir mal y, por lo tanto, las impresiones 3D fallan con bastante frecuencia", dijo el Dr. Sebastian Pattinson del Departamento de Ingeniería de Cambridge, autor principal del artículo. "Cuando eso sucede, todo el material, el tiempo y la energía que usaste se pierden".

Los ingenieros han estado desarrollando un control de impresión 3D automatizado, pero los sistemas existentes solo pueden detectar una gama limitada de errores en una pieza, un material y un sistema de impresión.

"Lo que realmente se necesita es un sistema de 'automóvil sin conductor' para la impresión 3D", dijo el primer autor Douglas Brion, también del Departamento de Ingeniería. "Un automóvil sin conductor sería inútil si solo funcionara en una carretera o en una ciudad:debe aprender a generalizar en diferentes entornos, ciudades e incluso países. De manera similar, una impresora 'sin conductor' debe funcionar para múltiples piezas, materiales, y condiciones de impresión."

Brion y Pattinson dicen que el algoritmo que han desarrollado podría ser el 'automóvil sin conductor' que los ingenieros han estado buscando.

"Lo que esto significa es que podrías tener un algoritmo que pueda ver todas las diferentes impresoras que estás operando, monitoreando constantemente y haciendo cambios según sea necesario, básicamente haciendo lo que un humano no puede hacer", dijo Pattinson.

Los investigadores entrenaron un modelo de visión por computadora de aprendizaje profundo mostrándole alrededor de 950,000 imágenes capturadas automáticamente durante la producción de 192 objetos impresos. Cada una de las imágenes estaba etiquetada con la configuración de la impresora, como la velocidad y la temperatura de la boquilla de impresión y el caudal del material de impresión. El modelo también recibió información sobre qué tan lejos estaban esas configuraciones de los buenos valores, lo que le permitió al algoritmo aprender cómo surgen los errores.

"Una vez entrenado, el algoritmo puede determinar con solo mirar una imagen qué configuración es correcta y cuál es incorrecta, por ejemplo, si una configuración en particular es demasiado alta o demasiado baja, y luego aplicar la corrección adecuada", dijo Pattinson. "Y lo bueno es que las impresoras que usan este enfoque podrían recopilar datos continuamente, por lo que el algoritmo también podría mejorar continuamente".

Con este enfoque, Brion y Pattinson pudieron crear un algoritmo generalizable; en otras palabras, se puede aplicar para identificar y corregir errores en objetos o materiales desconocidos, o incluso en nuevos sistemas de impresión.

"Cuando está imprimiendo con una boquilla, sin importar el material que esté usando (polímeros, concreto, ketchup o lo que sea), puede obtener errores similares", dijo Brion. "Por ejemplo, si la boquilla se mueve demasiado rápido, a menudo termina con gotas de material, o si está expulsando demasiado material, las líneas impresas se superpondrán formando pliegues.

"Los errores que surgen de configuraciones similares tendrán características similares, sin importar qué parte se esté imprimiendo o qué material se esté utilizando. Debido a que nuestro algoritmo aprendió características generales compartidas en diferentes materiales, podría decir 'Oh, las líneas impresas están formando pliegues, por lo tanto, es probable que estemos sacando demasiado material".

As a result, the algorithm that was trained using only one kind of material and printing system was able to detect and correct errors in different materials, from engineering polymers to even ketchup and mayonnaise, on a different kind of printing system.

In the future, the trained algorithm could be more efficient and reliable than a human operator at spotting errors. This could be important for quality control in applications where component failure could have serious consequences.

With the support of Cambridge Enterprise, the University's commercialization arm, Brion has formed Matta, a spin-out company that will develop the technology for commercial applications.

"We're turning our attention to how this might work in high-value industries such as the aerospace, energy, and automotive sectors, where 3D printing technologies are used to manufacture high performance and expensive parts," said Brion. "It might take days or weeks to complete a single component at a cost of thousands of pounds. An error that occurs at the start might not be detected until the part is completed and inspected. Our approach would spot the error in real time, significantly improving manufacturing productivity." Machine-learning model monitors and adjusts 3D printing process to correct errors in real-time