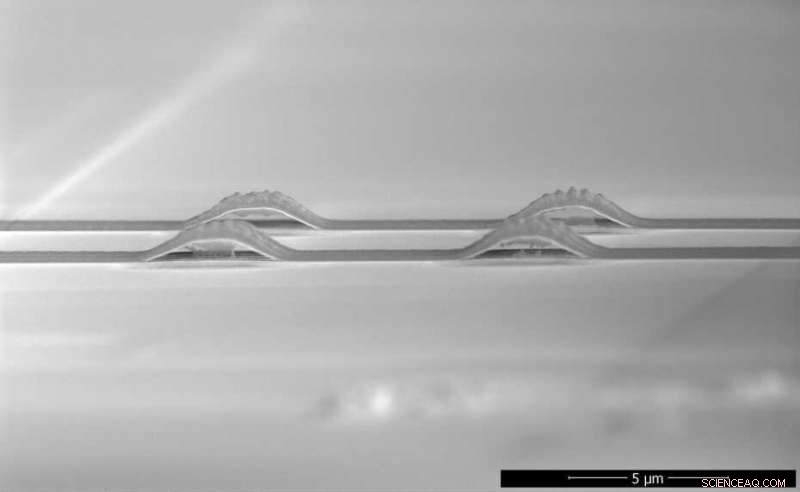

Estas franjas plateadas con puentes arqueados se realizaron con la ayuda de una estructura de soporte hecha de cobre, que posteriormente fue grabado. Crédito:Alain Reiser / ETH Zurich

La impresión 3D se ha convertido en un método de producción cada vez más importante. Los investigadores de ETH han desarrollado una nueva técnica de impresión 3D mediante la cual se pueden producir objetos de tamaño micrométrico hechos de varios metales con alta resolución espacial.

Las impresoras 3D pueden imprimir casi cualquier cosa en estos días, desde prototipos de producción hasta órganos artificiales hasta casas enteras. Particularmente a escala microscópica, fabricación aditiva, como también se conoce la impresión 3D, permite producir estructuras que no se pueden realizar con otras técnicas como la litografía. Hasta ahora, Un punto débil de la fabricación aditiva ha sido la realización de estructuras metálicas a escala micrométrica. Un equipo de investigadores de ETH Zurich dirigido por Ralph Spolenak, profesor del Laboratorio de Nanometalurgia del Departamento de Materiales, junto con Dimos Poulikakos del Departamento de Ingeniería Mecánica y de Procesos y Renato Zenobi del Departamento de Química y Biociencias Aplicadas, ahora han desarrollado una técnica que incluso permite imprimir dos metales al mismo tiempo con una resolución espacial de 250 nanómetros.

Alternativas a la tinta

Los métodos convencionales para la impresión en 3-D-metal se basan en tinta, lo que significa que el metal deseado se disuelve como nanopartículas en una suspensión y se entrega a una superficie a través de una boquilla de impresión. Una ventaja de estas tintas es que pueden fabricarse con una variedad de materiales, pero también tienen importantes desventajas. "Esas técnicas requieren un tratamiento posterior a la impresión que implica calentar, lo que da como resultado una contracción y una porosidad pronunciada del material, "explica Alain Reiser, un doctorado estudiante del grupo de Spolenak y primer autor del estudio publicado recientemente en Comunicaciones de la naturaleza . "Típicamente, esto significa que las estructuras metálicas son menos conductoras, mecánicamente inestable y, es más, a menudo contaminado con los compuestos orgánicos del solvente líquido ".

Imprimir con iones

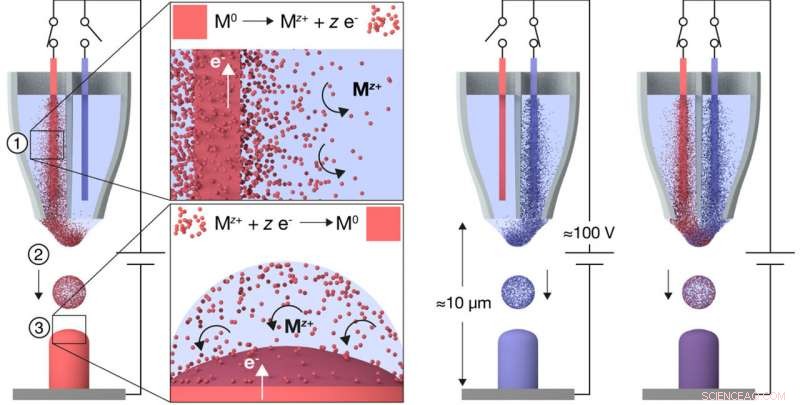

Para resolver este problema, los investigadores de ETH eligieron la ruta directa:los metales ya no se depositan como nanopartículas, sino que se transporta en forma de iones metálicos cargados eléctricamente. Estos iones se crean aplicando un voltaje eléctrico a un "ánodo de sacrificio" que consiste en el metal deseado dentro de la boquilla de impresión. Luego, los iones se rocían mediante fuerzas eléctricas dentro de un solvente sobre la superficie de impresión, donde pierden su carga eléctrica y se vuelven a montar como un metal.

Los metales impresos de esta manera son densos y tienen propiedades eléctricas y mecánicas similares a las de las películas delgadas producidas tradicionalmente. La nueva técnica de impresión, es más, ofrece una resolución de 250 nanómetros con una velocidad de impresión de diez vóxeles por segundo (un vóxel es un elemento de volumen, de forma similar a un píxel en la impresión 2-D). Esto hace que la técnica sea diez veces más rápida que los métodos de impresión electroquímicos existentes.

Principio de funcionamiento de la impresión 3D con iones metálicos. Aplicando voltajes apropiados se puede imprimir, por ejemplo, cobre (izquierda), plata (centro) o ambos metales al mismo tiempo (derecha). Crédito:Alain Reiser / ETH Zurich

Metales alternos

La nueva "técnica de impresión redox electrohidrodinámica" tiene otra ventaja crucial, como señala Reiser:"Al imprimir directamente con iones metálicos, sin el desvío a través de una tinta, incluso podemos imprimir dos metales simultáneamente o en alternancia. Esto nos permite producir estructuras metálicas con productos químicos controlables localmente, propiedades eléctricas o mecánicas ". Para lograrlo, los investigadores utilizan una boquilla de impresión doble, dentro del cual hay dos ánodos de sacrificio diferentes. Qué metal imprimir cuando, dónde y en qué concentración ahora se puede controlar simplemente a través de los voltajes aplicados.

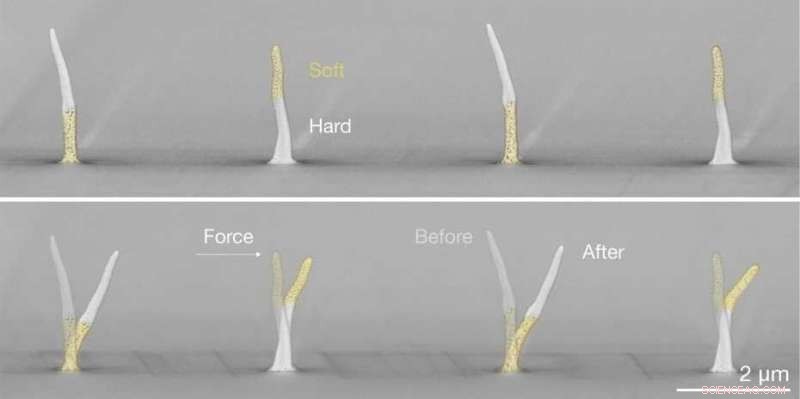

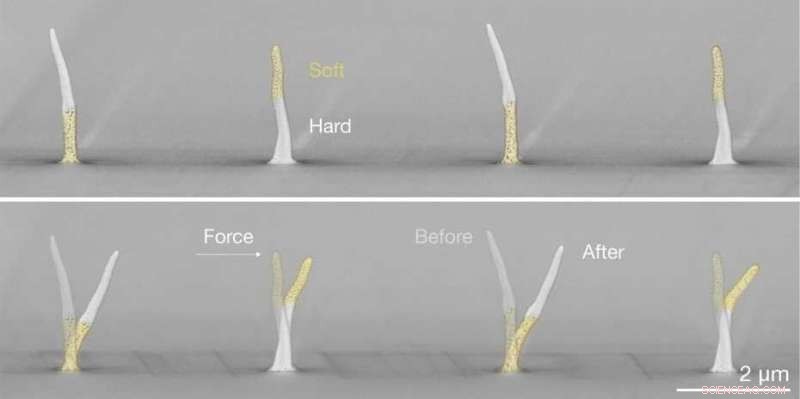

El uso de una sola boquilla de impresión también facilita la colocación exacta de ambos metales. Es posible cambiar entre los dos metales hasta diez veces por segundo. De ese modo, Spolenak y sus colaboradores pudieron, por ejemplo, para imprimir un pilar diminuto que medía solo 250 nanómetros de ancho y que contenía secciones alternas hechas de cobre y plata. Al ajustar la composición de la aleación de dos metales, la porosidad local, y por lo tanto la rigidez y estabilidad, del nanopilar podría controlarse con precisión.

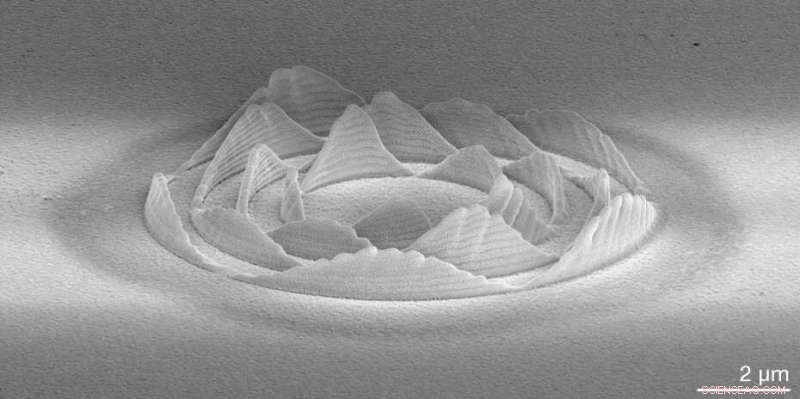

Estructura de cobre impresa capa a capa con una resolución espacial de alrededor de 200 nanómetros. Crédito:Alain Reiser / ETH Zurich

Imagen química de una estructura tridimensional impresa con una distribución variable de los elementos en la aleación (rojo:cobre, azul:plateado). Las propiedades químicas locales se pueden controlar con una resolución de 250 nanómetros durante el proceso de impresión. Crédito:Alain Reiser / ETH Zurich

Nanopilares de plata:grabando el cobre de las secciones con una aleación de plata y cobre (amarillo), se incrementó su porosidad. En esos lugares el material es menos estable, que se hace visible cuando se aplica una fuerza (figura inferior). Crédito:Alain Reiser / ETH Zurich

La nueva técnica tiene multitud de aplicaciones posibles. Los investigadores de ETH están colaborando actualmente con expertos en circuitos electrónicos impresos para producir cables de conexión extremadamente delgados a semiconductores orgánicos utilizando su método de impresión 3-D. Es más, en el futuro, su objetivo es ampliar la gama de metales utilizados (hasta ahora, cobre, se han probado plata y oro) para incluir, por ejemplo, materiales magnéticos. Según Reiser, a la larga, la producción de fotosensores, los circuitos integrados impresos y los metamateriales mecánicos deberían ser posibles.