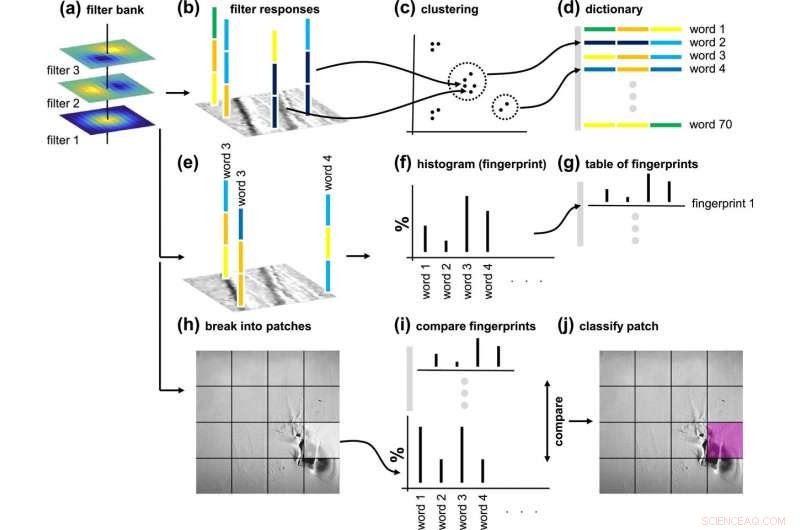

Diagrama de flujo del proceso de aprendizaje automático implementado en este trabajo. Crédito:(c) 2017 Fabricación aditiva (2017). DOI:10.1016 / j.addma.2017.11.009

En el pasado, las aplicaciones de la fabricación aditiva de metales, también conocida como impresión 3-D, se han limitado principalmente a la creación de prototipos. Recientemente, el campo ha comenzado a experimentar una transición importante, a medida que los investigadores se acercan al desarrollo de la impresión 3D en metal como una forma confiable de fabricación industrial. Sin embargo, todavía hay obstáculos importantes que abordar antes de que el campo pueda dar el salto por completo, especialmente en aplicaciones de alto riesgo como componentes de aviación.

"Uno de los mayores obstáculos entre hacer una pieza que se vea bien y ponerla en un avión es asegurarse de que la pieza que está produciendo no tenga fallas. "dice el ex alumno de ingeniería mecánica (MechE) Luke Scime.

Scime trabajó con Jack Beuth de MechE, director del NextMan manufacturing Center, para desarrollar un algoritmo de aprendizaje automático que detecte anomalías dentro de una pieza mientras se imprime, una práctica conocida como supervisión de procesos. El tipo específico de impresión con el que trabajaron, fusión de lecho de polvo láser, implica extender una capa delgada de polvo (de solo 30 a 60 micrones de diámetro) y derretirla en áreas seleccionadas para formar una capa del objeto impreso. Luego, el proceso se repite para la siguiente capa, con cada compilación que contiene cientos o miles de capas. Muchos de los errores que pueden ocurrir durante una construcción se deben a la distribución incorrecta de la capa de polvo.

La carrera para desarrollar una forma práctica y completa de monitoreo de procesos está en marcha. Varios investigadores están intentando utilizar el control de temperatura, técnicas acústicas, espectroscopia, y otros métodos para obtener la mejor comprensión de lo que está sucediendo durante una construcción a nivel estructural. Hasta cierto punto, ya se han introducido comercialmente tipos limitados de seguimiento; sin embargo, la mayoría de estas formas rudimentarias ofrecen solo una lectura para ser interpretada por el operador de la máquina, sin capacidad de análisis automatizado. El trabajo de Scime lleva el monitoreo de procesos a una nueva altura, permitiendo el análisis automatizado en tiempo real a través de un algoritmo de visión por computadora.

"La visión por computadora es un término para usar técnicas de análisis de datos para comprender lo que sucede en una imagen, "explica Scime.

Su algoritmo toma imágenes del lecho de polvo y extrae características de las imágenes. Luego los agrupa y compara estas imágenes en diferentes niveles de análisis, hasta que pueda crear una "huella digital" única de la imagen. Al alimentar el algoritmo con cientos de imágenes de entrenamiento, ya etiquetado manualmente con lo que está sucediendo en la imagen, la máquina aprende a reconocer los diferentes defectos y cómo aparecen. Desde allí, el algoritmo puede tomar cualquier imagen nueva que reciba de la cámara incorporada de la máquina, y comparar su huella digital con las de su base de conocimiento para aislar anomalías con éxito.

En su artículo publicado más reciente, Scime y Beuth demostraron que el algoritmo puede detectar de manera efectiva fallas en la propagación del polvo en el rango de escala de tamaño milimétrico. Estos defectos tienen un efecto importante en la estabilidad del proceso, es decir, la capacidad de imprimir. El algoritmo puede detectar estos errores a medida que se desarrollan, y puede determinar cuál es el defecto, y dónde está ocurriendo.

"El santo grial es implementar esto en un entorno en tiempo real en el que se analizan datos automáticamente, haciendo algo al respecto, y luego seguir adelante, "dice Scime.

Según Scime, el avance hacia la automatización autocorrectora podría verse de dos maneras diferentes. En el extremo más básico del espectro, la máquina podría enviar una alerta a un operador cuando haya detectado una anomalía, permitiéndoles abordar el problema antes de continuar con la compilación. El siguiente nivel de sofisticación sería automatizar arreglos simples, permitir que una máquina reconozca un defecto crítico y reaccione en consecuencia. Podria, por ejemplo, dejar de imprimir una parte determinada y permitir que otras continúen, o limpiar la cuchilla que esparce el lecho de polvo, con cada respuesta adaptada para corregir el tipo específico de anomalía identificada.

El pináculo de la autocorrección automática sería combatir una anomalía conocida como peralte. El peralte es cuando parte de la estructura comienza a deformarse o curvarse hacia arriba fuera de la capa de polvo, y es responsable de la mayoría de los daños de las piezas. El desarrollo de una forma automatizada de corregir este tipo de defecto pondrá a prueba los límites de lo que son capaces de hacer investigadores como Scime.

Dice Scime, "Lo que realmente se reduce a ¿Podemos detectarlo? entender que es un problema, y luego diseñar lo que llamamos parámetros de procesamiento para hacer algo diferente de lo que estábamos haciendo con el fin de reducir la cantidad de deformación ".

Puede pasar algún tiempo antes de que alcancemos este nivel de automatización; todavía quedan múltiples obstáculos por abordar. Mucho trabajo futuro, como acceder a equipos patentados e integrar software, dependerá de la capacidad de los investigadores para coordinarse con los fabricantes. También queda mucho por entender sobre los efectos de cambiar los parámetros de procesamiento en la construcción.

Algunos de los intereses futuros de Scime radican en mejorar la precisión del algoritmo de aprendizaje automático y examinar cómo se pueden incorporar más datos de sensores en su análisis. Sin embargo, Se ha demostrado que el algoritmo actual es eficaz para identificar con precisión una variedad de anomalías y está listo para su aplicación. Scime continuará su formación postdoctoral en el Laboratorio Nacional de Oak Ridge, pero espera seguir colaborando con la facultad de ingeniería y Beuth en el futuro.

Aunque es posible que no estemos imprimiendo 747 en 3D demasiado pronto, El trabajo de Scime y Beuth es un paso importante para hacer de la fabricación aditiva de metales un método completamente seguro y confiable para la fabricación industrial.