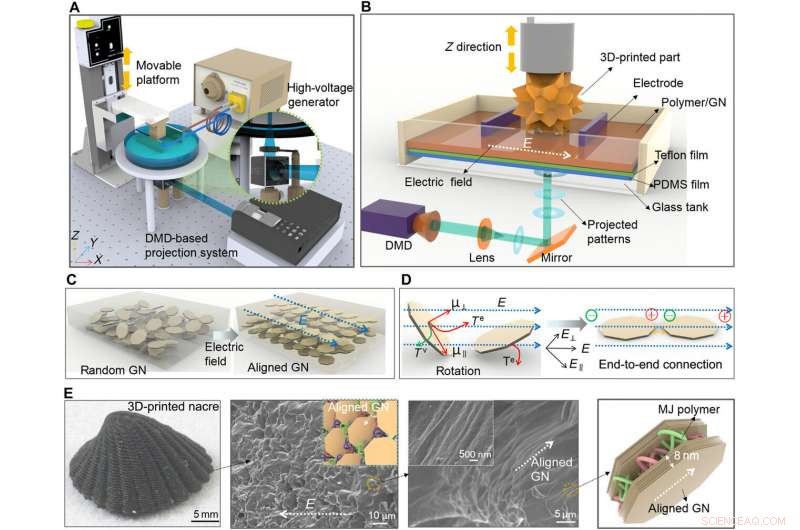

Diagrama esquemático de la plataforma de impresión 3D asistida eléctricamente para la construcción de estructuras inspiradas en nácar. (A) Diagrama del dispositivo de impresión 3D asistido eléctricamente. (B) Ilustración del proceso de estereolitografía basado en proyección ascendente. (C y D) Los diagramas esquemáticos muestran la alineación de GN bajo el campo eléctrico y los mecanismos de alineación, respectivamente. (E) Nácar impreso en 3D con imágenes aGN y SEM que muestran la morfología de la superficie y la sección transversal:DMD, dispositivo de microespejos digitales; PDMS, polidimetilsiloxano. Crédito:Science Advances, doi:10.1126 / sciadv.aau9490

Nácar, también conocido como nácar es un compuesto, material orgánico-inorgánico producido en la naturaleza en la capa interior de la cáscara de los moluscos y el revestimiento exterior de las perlas. El material es resistente e iridiscente con alta resistencia y tenacidad, resultante de su arquitectura de ladrillo y mortero. Los materiales ligeros y resistentes son de interés en la ciencia de los materiales debido a su potencial en aplicaciones multidisciplinarias en el deporte. aeroespacial, transporte y biomedicina. En un estudio reciente, ahora publicado en Avances de la ciencia , Yang Yang y compañeros de trabajo en los departamentos interdisciplinarios de Ingeniería de Sistemas, Químico, Ingeniería Biomédica y Aeroespacial en la Universidad del Sur de California, desarrolló una ruta para construir estructuras jerárquicas inspiradas en el nácar con formas tridimensionales complejas a través de la impresión tridimensional asistida eléctricamente.

Para crear una estructura similar a un ladrillo y mortero en el trabajo, alinearon nanoplaquetas de grafeno (GN) como ladrillos en el campo eléctrico (433 V / cm) durante la impresión 3-D e incluyeron la matriz de polímero como un mortero. El nácar impreso en 3-D bioinspirado con GN alineados (2 por ciento de peso) era liviano (1.06 g / cm 3 ), aunque con una dureza y una resistencia específicas similares a las del nácar natural. El peso ligero impreso en 3-D, Los GN alineados con armadura inteligente podrían detectar daños en la superficie para ejercer un cambio de resistencia durante las aplicaciones eléctricas. El estudio destacó posibilidades interesantes para nanomateriales bioinspirados con arquitectura jerárquica probada en una prueba de principio, mini casco inteligente. Las aplicaciones proyectadas incluyen refuerzo mecánico integrado, capacidades de autodetección eléctrica en biomedicina, ingeniería aeroespacial, así como aparatos militares y deportivos.

Los materiales estructurales ligeros y resistentes, como los sensores portátiles multifuncionales, han atraído una atención cada vez mayor en el control de la salud. pero la mayoría de los sensores piezoeléctricos son blandos y no pueden proteger la superficie de interés. Un protector Por lo tanto, el sensor portátil multifuncional tiene actualmente una demanda para aplicaciones militares y deportivas. La estructura jerárquica del nácar en la naturaleza proporciona un rendimiento mecánico superior, a pesar de sus componentes relativamente débiles para proteger el cuerpo blando en los moluscos. El secreto de su capacidad protectora es inherente a su arquitectura de ladrillo y mortero (BM) que va desde la nano y micro escala hasta la macroescala.

Esta propiedad excepcional de los materiales formó la base para diseñar armaduras ligeras y resistentes para interfaces microestructurales en la ciencia de los materiales. Aunque tradicional, procesos de ensamblaje ascendentes como la filtración al vacío, recubrimiento por pulverización, Las plantillas de hielo y el autoensamblaje se estudiaron previamente de manera intensiva para construir arquitecturas inspiradas en el nácar, los métodos solo se centraron en la formación de películas delgadas bidimensionales (2-D) o en estructuras de volumen simples. Dado que es un desafío utilizar estas técnicas para desarrollar arquitecturas 3-D, la impresión 3-D (fabricación aditiva) es una alternativa poderosa. Estudios recientes en ciencia de materiales y bioingeniería han utilizado la impresión 3-D con fuerzas de corte, Campos magnéticos y acústicos para formar compuestos reforzados con fibras alineadas.

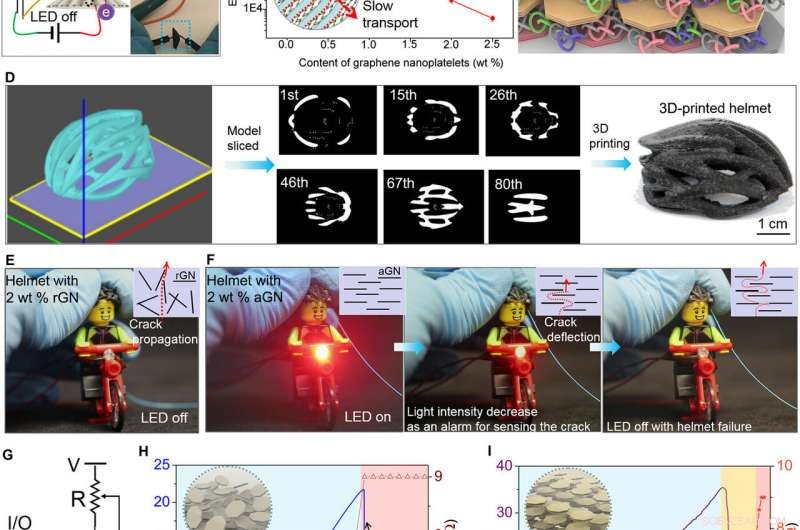

Capacidad de autodetección de prueba de principio de impresión en 3D, Casco inspirado en el nácar en un mini ciclista Lego. Casco impreso en 3-D con 2% en peso de aGN (nanoplaquetas de grafeno alineadas), La luz LED está encendida. El brillo disminuye con la deflexión de la fisura durante las pruebas de compresión y aumenta la resistencia (circuito RC). Cuando la resistencia aumenta debido a la propagación de grietas, el LED se apaga. Crédito:Science Advances, doi:10.1126 / sciadv.aau9490

En el presente trabajo, Yang y col. presentó un método de impresión 3D asistida eléctricamente utilizando nanoplaquetas de grafeno (GN) alineadas en resina fotocurable para construir las arquitecturas jerárquicas inspiradas en el nácar. La técnica propuesta aprovechó el ensamblaje de nanoescala a microescala inducido por el campo eléctrico y el ensamblaje de microescala a macroescala a través de la impresión 3-D. Las arquitecturas 3-D con GN alineados (aGN) mostraron propiedades mecánicas reforzadas en comparación con GN aleatorios (rGN). El nácar artificial impreso en 3D mostró una dureza y una resistencia específicas comparables al nácar natural, con propiedades eléctricas anisotrópicas adicionales a diferencia del nácar natural.

Los científicos proponen desarrollar un casco inteligente con protección incorporada, capacidades de autodetección utilizando el proceso de impresión 3D asistido eléctricamente. La arquitectura bioinspirada de ladrillo y mortero (BM) puede mejorar la resistencia mecánica y la conducción eléctrica al alinear nanoplaquetas de grafeno en cada capa para obtener el máximo rendimiento a través de la deflexión de grietas bajo carga. En total, Yang y col. aspirar a la ingeniería multifuncional, Estructuras tridimensionales ligeras pero resistentes y con detección automática desde el laboratorio hasta la industria.

Para replicar el desafiante jerárquico, Arquitectura a micro / nanoescala de nácar natural, los científicos utilizaron aGN en un polímero fotoendurecible, injertado con 3-aminopropiltrietoxisilano (3-APTES) para fortalecer la interfaz y la transferencia de carga en la matriz de polímero tipo sándwich. Para la resina fotocurable, ellos usaron G + resina de Maker Juice Labs, anotado MJ, que contiene diacrilato epoxi de alta resistencia, diacrilato de glicol y fotoiniciador con excelentes propiedades mecánicas y baja viscosidad.

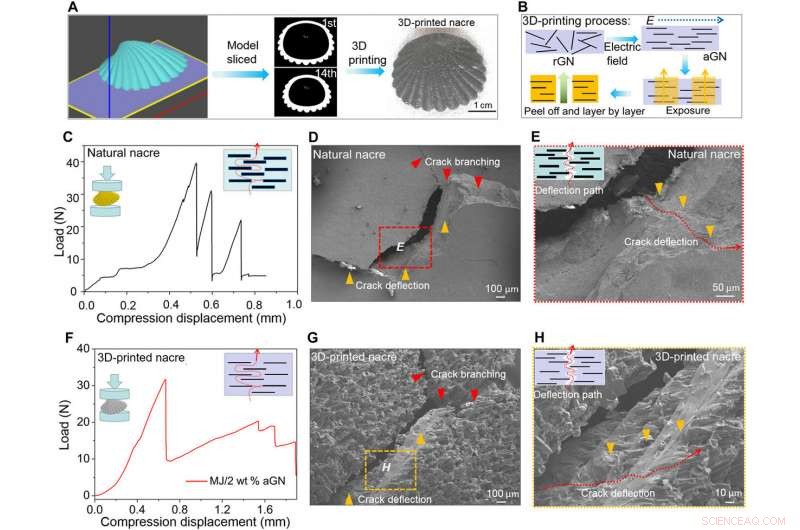

El proceso de impresión 3D. (A) Modelo nácar de SolidWorks (de Dassault Systèmes), cortado utilizando el software de estereolitografía basado en DMD para generar patrones de proyección. (B) Los rGN están alineados por el campo eléctrico (la flecha punteada azul muestra la dirección) para formar aGN durante el proceso de impresión 3D, los composites alineados solidifican después de la exposición a la luz (parte amarilla), la alineación de GN se mantiene en los compuestos, una vez completada la capa, la placa de construcción se despega para imprimir capas adicionales con aGN. (C) Compresión de nácar natural y imágenes SEM de la superficie de la fractura, mostrando deflexión de fisuras (puntas de flecha amarillas) y ramificación de fisuras (puntas de flecha rojas) en (D) y deflexión de fisuras entre capas en (E). (F) Nácar impreso en 3D con 2% en peso de aGN bajo carga con deflexión de grietas y ramificación en (G). (H) Imagen SEM que muestra la desviación entre capas (puntas de flecha amarillas). Crédito:Science Advances, doi:10.1126 / sciadv.aau9490.

Para alinear los GN en el compuesto durante la impresión 3D basada en capas, Yang y col. utilizó un campo eléctrico (433 V / cm) para construir estructuras compuestas MJ / GN inspiradas en el nácar. Los científicos aplicaron voltajes de CC, seguido de la colección de espectroscopía infrarroja por transformada de Fourier (FTIR), Imágenes ópticas y de microscopía electrónica de barrido (SEM) para caracterizar (es decir, probar) los compuestos recientemente desarrollados. Las capas de muestra de GN paralelas y compactas resultantes se separaron estructuralmente mediante la matriz de polímero en el medio como mortero para impartir las características estructurales críticas para el rendimiento mecánico en el nácar sintético 3-D. Los científicos vieron similitudes entre la estructura del nácar sintético y el natural a macro y microescala.

Antes de la impresión 3D, Yang y col. primero creó el modelo de nácar utilizando el software SolidWorks, y luego lo cortó con un software de estereolitografía basado en un dispositivo de microespejos digitales (DMD) desarrollado internamente para generar patrones de superficie. Proyectaron imágenes enmascaradas de los patrones calculados en la superficie de la resina para construir capas en las que el proceso de impresión 3D asistido eléctricamente alineó y polimerizó selectivamente las partes programadas para una orientación de refuerzo específica. capa sobre cada capa de los compuestos MJ / GN para crear la estructura de interés. Los científicos formaron el espacio deseado entre la alineación GN en la resina MJ, antes de la fotocuración utilizando el sistema de proyección de luz DMD (3,16 mW / cm 2 ) disponible en la configuración.

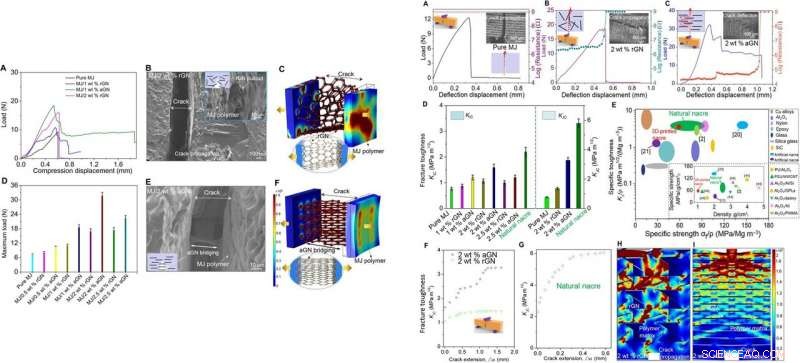

IZQUIERDA:Estudio de microestructura y propiedades mecánicas del nácar impreso en 3D. (A) Comparación de las propiedades de compresión del nácar impreso en 3D con diferentes cargas y alineaciones. (B) Propagación de grietas en nácar MJ / rGN con rotura de rGN. (C y F) Simulaciones de distribución de esfuerzos de MJ / rGNs y MJ / aGNs por COMSOL Multiphysics, respectivamente. (D) Comparación de la carga de compresión máxima para el nácar impreso en 3D con diferentes relaciones de masa de GN. (E) Desviación de la fisura del nácar de MJ / aGN y puenteo y enclavamiento de aGN. DERECHA:Comparación de la tenacidad a la fractura mediante la prueba de flexión de tres puntos. (A a C) Fuerza de compresión versus cambio de resistencia para MJ puro, MJ / 2% en peso de rGN, y MJ / 2% en peso de aGN, respectivamente (con imágenes SEM insertadas que muestran las superficies de fractura relacionadas). (D) Comparación de la tenacidad a la fractura para la iniciación de grietas (KIC) y la propagación estable de grietas (KJC) del nácar impreso en 3D con el nácar natural. (E) Comparación de la dureza específica y la resistencia específica del nácar impreso en 3D con el trabajo de otros (el recuadro muestra la resistencia específica con densidad para varios compuestos inspirados en nácar). Curvas R del nácar impreso en 3D (F) y el nácar natural (G). Simulaciones de distribución de tensiones por COMSOL Multiphysics para el nácar impreso en 3D con rGNs (H) y aGNs (I). Crédito:Science Advances, doi:10.1126 / sciadv.aau9490.

Luego compararon el comportamiento tensión-deformación del nácar impreso en 3D con rGN (aleatorio) y aGN (alineado) para diferentes proporciones. Comparado con el nácar natural, la versión sintética mostró al principio fracturas frágiles típicas con propagación de grietas. Yang y col. utilizó simulación estructural usando COMSOL Multiphysics para mostrar el sitio de concentración de tensión y la importancia de una alineación GN precisa para la deflexión de grietas y disipación de energía en los nácares sintéticos. Cuando realizaron simulaciones estructurales de láminas de aGN optimizadas con un 2 por ciento de peso en el estudio (2% en peso), demostraron la formación de puentes que conducen a la distribución de tensiones en el área de unión entre los aGN y la matriz de polímero para transportar cargas en lugar de promover el avance macroscópico de la fisura. Las estructuras contenían enlaces covalentes, enlaces de hidrógeno e interacción π-π para unir sinérgicamente los aGN para mejorar las propiedades biomecánicas.

Para probar las propiedades mecánicas, los científicos llevaron a cabo pruebas de flexión de tres puntos para medir la tenacidad de los materiales compuestos impresos en 3D con rGN, aGN y una muestra de polímero puro de referencia. Después de una alineación GN adecuada, obtuvieron una detención de grietas estable y una deflexión comparable al nácar natural, endureciendo las plaquetas parecidas a ladrillos. Los resultados indicaron resistencia a la fractura durante el crecimiento de grietas para aGN. Los compuestos de aGN inspirados en el nácar mostraron puentes y entrelazamientos que se tradujeron en un aumento de la energía disipada y el endurecimiento. contribuyendo al excelente rendimiento de detención de grietas del compuesto. El nácar sintético 3-D era más ligero que el nácar natural, con menor densidad en comparación con los compuestos sintéticos anteriores.

La versión sintética 3-D mostró una conductividad eléctrica significativamente mejorada a diferencia del nácar natural, que Yang et al. probado utilizando respuestas piezorresistivas útiles para aplicaciones militares y deportivas con autodetección. Como prueba de principio, los científicos diseñaron un casco 3-D portátil para un ciclista de Lego utilizando la técnica para estudiar su capacidad de autodetección. El casco compuesto por aGN mostró una mejor resistencia al impacto y a la compresión en comparación con los rGN, verificado con pruebas de impacto donde los cascos rGN se rompieron mientras que los cascos aGN conservaron sus formas. Yang y col. mostró que un casco compuesto con aGN (0,36 g) conectado a una luz LED era capaz de soportar el impacto de una bola de hierro 305 veces su peso (110 g), donde el brillo de la luz LED solo disminuyó ligeramente después del impacto debido a la formación de grietas, disipación de energía y mayor resistencia.

Casco inteligente impreso en 3D con propiedad eléctrica anisotrópica. (A) Propiedad eléctrica anisotrópica del nácar impreso en 3D. (B) Cambios de resistencia eléctrica con diferentes cargas y alineaciones GN. (C) Diagrama esquemático que muestra la estructura en capas de polímero / GN con resistencia eléctrica anisotrópica. (D) Proceso de impresión 3D de un casco inteligente con detección automática. Demostración del sensor portátil en un ciclista Lego que muestra diferentes propiedades de autodetección para los cascos impresos en 3D con rGNs (E) y aGNs (F). (G) Diseño de circuitos para las pruebas. Fuerza de compresión de los cascos impresos en 3D con desplazamientos de compresión relacionados y cambios de resistencia para rGNs (H) y aGNs (I), respectivamente. (Crédito de la foto:Yang Yang, Departamento de Ingeniería Industrial y de Sistemas de Epstein, Universidad del Sur de California.). Crédito:Science Advances, doi:10.1126 / sciadv.aau9490.

Los científicos construyeron un circuito resistor-capacitor (RC) para medir la resistencia cambiante durante el impacto y durante las pruebas de compresión. En el casco rGN el LED siempre estaba apagado debido a la mayor resistencia, comparativamente, la menor resistencia del casco aGN dejó la luz LED encendida. De este modo, Yang y col. mostró cómo la arquitectura nanolaminada proporcionó un endurecimiento extrínseco y una conductividad eléctrica mejorada debido a la bioinspiración, GN alineados en los nanocomposites. Proponen permitir la personalización masiva, asistido con capacidades de impresión 3-D para traducir los materiales inteligentes livianos arraigados con excelentes propiedades mecánicas y eléctricas para aplicaciones comercialmente viables en industrias generalizadas.

© 2019 Science X Network