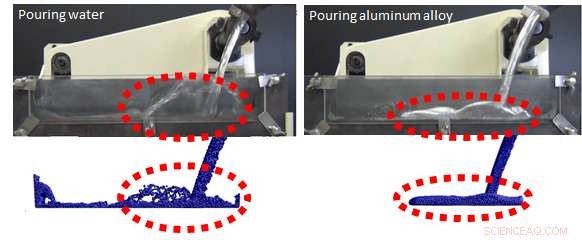

Figura:Prueba de la tecnología de simulación en comparación con un experimento de vertido con manguitos de inyección de fundición a presión:La simulación (a continuación) replica correctamente las diferencias en el movimiento del agua y la aleación de aluminio, observado en el experimento.

Fujitsu Limited y el profesor de la Universidad de Daido, Yasuhiro Maeda, han desarrollado conjuntamente una nueva tecnología de simulación que puede replicar con precisión el comportamiento de las salpicaduras y las olas en la superficie de los metales fundidos cuando se vierten. En el proceso de casting, que se utiliza en la fabricación de componentes en una variedad de campos, como automóviles y dispositivos de TI, El metal fundido se vierte en un molde para darle forma. La forma en que el metal fundido fluye a través del interior de un molde afecta significativamente la calidad de la fundición, pero porque el interior es imposible de ver, ha habido una demanda de una simulación que pueda aclarar cómo fluye el metal fundido dentro del molde. Sin embargo, La simulación de este flujo ha sido difícil de lograr ya que la forma en que fluye el metal fundido puede cambiar mucho dependiendo de la película de óxido que se forma cuando el metal entra en contacto con el aire.

Ahora, basado en una tecnología de simulación conocida como método de partículas, Fujitsu y la Universidad de Daido han desarrollado una nueva forma de calcular las variaciones de flujo con propiedades físicas (viscosidad) cerca del límite entre éste y el aire. Esta tecnología fue luego verificada, comparándolo con un experimento real que modela un proceso en el que una aleación de aluminio fundida a altas temperaturas se vierte en un equipo de fundición, lo que confirmó que la forma de supresión de salpicaduras en línea con la película de óxido en el metal líquido vertido podía simularse con precisión. Esta tecnología crea una simulación para aclarar cómo fluye el metal fundido dentro de los equipos y moldes de fundición. un proceso que no se puede observar desde el exterior. Esto permitirá cambiar los procedimientos de vertido de metales para fabricar más rápidamente productos de alta calidad. que se espera que contribuya a mejorar la productividad de la fundición. Los detalles de esta tecnología se anunciarán en la 169a reunión de JFS (Sociedad de Ingeniería de Fundición de Japón), que se llevará a cabo en el campus de Setagaya de la Universidad de la Ciudad de Tokio del 26 al 29 de mayo.

Fondo

Fundición, que se utiliza en la fabricación de componentes para una variedad de campos, incluidos los automóviles, electrodomésticos y dispositivos de TI, es un proceso en el que el metal que ha sido fundido a altas temperaturas se inyecta en moldes, y se sabe que la forma en que se inyecta el metal tiene un impacto significativo en la calidad del componente. En un método de fundición conocido como fundición a presión, por ejemplo, si el metal líquido dentro de los manguitos de inyección que inyectan el metal fundido en la matriz a alta presión salpica violentamente, Los óxidos u otras impurezas que se forman en la superficie donde se encuentra con el aire pueden mezclarse, conduciendo a defectos de fundición en el componente moldeado que los hace propensos a romperse. Por esta razón, para evitar salpicaduras severas de la superficie de metal líquido dentro del manguito de disparo, el momento de la inyección en el molde se ajusta basándose en estimaciones de las salpicaduras de la superficie del líquido en las partes del manguito que no se pueden ver, creando una necesidad de tecnología para simular con precisión cómo fluye el metal líquido.

Cuestiones

El metal que se ha fundido a altas temperaturas reacciona con el oxígeno en el instante en que entra en contacto con el aire. generando una película de óxido extremadamente fina de menos de 0,1 mm en la superficie, lo que reduce en gran medida la fluidez. Por esta razón, no fue posible obtener resultados precisos con la tecnología anterior de uso común, que lo simuló como el flujo de un líquido uniforme. Para calcular el impacto de la fina película de óxido que se forma cuando la superficie del líquido salpica, fue necesario separar la película delgada para los cálculos utilizando una tecnología que puede simular las salpicaduras. Para calcular con la tasa de precisión extremadamente alta que permite distinguir la película delgada, sin embargo, serían necesarios cálculos de más de mil veces mayores que los de una simulación líquida uniforme, lo que significa que las simulaciones oportunas no eran realistas.

Descripción general de la nueva tecnología de simulación

Fujitsu y la Universidad de Daido han desarrollado una tecnología de simulación que puede calcular el impacto de la disminución de la fluidez en los metales líquidos debido a la delgada película de óxido sin aumentar significativamente el costo de cálculo. Esta tecnología combina un método conocido como método de partículas, en el que los fluidos se representan como conjuntos de partículas en los cálculos, con un nuevo modelo computacional que cambia dinámicamente los valores de las propiedades físicas de las partículas ubicadas en la superficie del líquido. Con este modelo computacional, Los valores de las propiedades físicas relacionados con la fluidez (viscosidad) de las partículas ubicadas en la superficie del líquido se establecen en función de la relación entre el tamaño de las partículas que representan el metal líquido y el espesor de la película. Debido a que el impacto de las propiedades de flujo reducidas debido a la formación de la película delgada de óxido se puede calcular con este método sin cambiar el tamaño de partícula, que es la unidad base de cálculo, el tiempo de cálculo requerido para la simulación se puede mantener aproximadamente al mismo nivel que una simulación de un flujo de un líquido uniforme. En una prueba de tecnología en la que se comparó la simulación con un experimento que modelaba el vertido de una aleación de aluminio fundida a altas temperaturas en una manga de granalla de fundición a presión, se confirmó que una simulación que reproducía correctamente la forma en que fluye el metal fundido, que es significativamente diferente del agua, podría lograrse en aproximadamente ocho horas de tiempo computacional (ver figura).