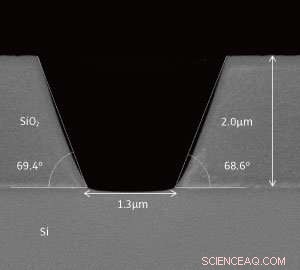

Abertura de contacto cónica fabricada mediante un nuevo proceso de grabado con plasma de dos pasos. Crédito:IEEE

La fabricación de sistemas microelectromecánicos (MEMS) cada vez más pequeños ha resultado muy difícil, limitando su potencial anticipado. Ahora, Los investigadores de A * STAR han desarrollado una técnica versátil y rentable para fabricar dispositivos con mucha mayor precisión y confiabilidad para su uso en biotecnología y aplicaciones médicas.

Los MEMS se utilizan en aplicaciones que van desde sistemas de bolsas de aire y pantallas de visualización, a los cartuchos de inyección de tinta. Son pequeños dispositivos que combinan componentes mecánicos y eléctricos. Tecnologías de fabricación actuales, sin embargo, son costosos y carecen de la precisión para fabricar dispositivos con características de escala de micrones y submicrones.

Esto llevó a Vladimir Bliznetsov y sus colegas del Instituto de Microelectrónica A * STAR a desarrollar un método versátil y de bajo costo para fabricar MEMS en dimensiones que antes no eran posibles. acercándose a la producción en masa de dispositivos más pequeños y fiables para una amplia gama de nuevas aplicaciones.

"Los MEMS siguen la tendencia general de miniaturización en la electrónica, con dispositivos que están reduciendo su tamaño de decenas de micrones a un micrón o menos, ", dice Bliznetsov." Pero las técnicas utilizadas para fabricar los mejores contactos de metal para dispositivos con dimensiones tan microscópicas son costosas y poco fiables ".

Métodos actuales para crear canales, llamadas vías, con paredes laterales ahusadas en MEMS a escalas de cinco micrones o menos, no son confiables. El método de grabado, con polimerización de la pared lateral, no es adecuado ya que el ancho en la parte inferior de las vías se contrae considerablemente. Otro método, que implica la transferencia de un perfil fotorresistente a una capa grabada, limita la profundidad máxima de las vías debido a la pérdida excesiva de la máscara fotorresistente que da como resultado paredes laterales inaceptablemente rugosas.

Para superar estas restricciones, los investigadores desarrollaron un proceso de grabado con plasma de dos pasos. Esto combina, en primer lugar, la reducción de la fotorresistencia, que modifica la fotorresistencia de un perfil vertical a uno cónico, y luego un grabado con óxido con polimerización de la pared lateral con mejor selectividad para fotorresistir. Esto produce vías con dimensiones mínimas de hasta 1,5 micrones, y paredes laterales lisas con ángulos de alrededor de 70 grados.

"Combinamos dos efectos que generalmente son dañinos durante el proceso de grabado:pulverización catódica acelerada de esquinas y polimerización de paredes laterales, "explica Bliznetsov.

La combinación de estos procesos en un método de dos pasos logra un mayor control sobre el proceso de grabado y produce vías del tamaño de una micra con suavidad, paredes ahusadas. Y minimizando el ángulo de las paredes laterales de las vías, es posible fabricar dispositivos que pueden estar mejor protegidos y tener contactos metálicos más confiables, mejorando enormemente su rendimiento.

"El control preciso del ángulo de la pared lateral se utiliza en muchas aplicaciones, y ahora estamos planeando fabricar celdas de memoria magnéticas funcionales, que requieren pilares de material magnético con paredes laterales que tienen un ángulo específico, "dice Bliznetsov.