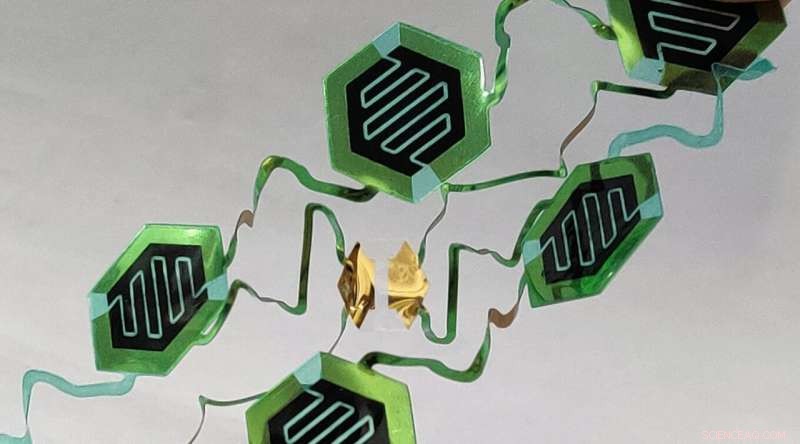

Una matriz de supercapacitores hecha con una nueva técnica de fabricación que es más rápida y menos costosa que la fotolitografía. Crédito:Peisheng He/UC Berkeley

Los ingenieros de UC Berkeley han desarrollado una nueva técnica para fabricar sensores portátiles que permite a los investigadores médicos probar prototipos de nuevos diseños mucho más rápido y a un costo mucho menor que los métodos existentes.

La nueva técnica reemplaza la fotolitografía, un proceso de varios pasos que se usa para fabricar chips de computadora en salas limpias, con un cortador de vinilo de $200. El enfoque novedoso reduce el tiempo para fabricar pequeños lotes de sensores en casi un 90 % y reduce los costos en casi un 75 %, dijo Renxiao Xu (Ph.D.'20 ME), quien desarrolló la técnica mientras realizaba su doctorado. en ingeniería mecánica en Berkeley.

"La mayoría de los investigadores que trabajan en dispositivos médicos no tienen experiencia en fotolitografía", dijo Xu. "Nuestro método hace que sea fácil y económico para ellos cambiar el diseño de su sensor en una computadora y luego enviar el archivo a la cortadora de vinilo para que lo haga".

El 25 de enero se publicó una descripción de la técnica en ACS Nano . Xu, que ahora trabaja en Apple, y Liwei Lin, profesor de ingeniería mecánica y codirector del Centro de sensores y actuadores de Berkeley, fueron los investigadores principales.

Los investigadores suelen utilizar sensores portátiles para recopilar datos médicos de pacientes durante largos períodos de tiempo. Van desde vendajes adhesivos en la piel hasta implantes estirables en órganos, y utilizan sensores sofisticados para controlar la salud o diagnosticar enfermedades.

Estos dispositivos consisten en cables planos, llamados interconexiones, así como sensores, fuentes de energía y antenas para comunicar datos a aplicaciones de teléfonos inteligentes u otros receptores. Para mantener la funcionalidad completa, deben estirarse, flexionarse y girar con la piel y los órganos en los que están montados, sin generar tensiones que comprometan sus circuitos.

Para lograr una flexibilidad de baja tensión, los ingenieros utilizan una estructura de "puente de isla", dijo Xu. Las islas albergan componentes electrónicos rígidos y sensores, como resistencias comerciales, condensadores y componentes sintetizados en laboratorio, como nanotubos de carbono. Los puentes unen las islas entre sí. Sus formas en espiral y en zigzag se estiran como resortes para adaptarse a grandes deformaciones.

En el pasado, los investigadores construyeron estos sistemas de puentes de islas usando fotolitografía, un proceso de varios pasos que usa luz para crear patrones en obleas de semiconductores. Hacer sensores portátiles de esta manera requiere una sala limpia y un equipo sofisticado.

La nueva técnica es más simple, más rápida y más económica, especialmente al hacer una o dos docenas de muestras que los investigadores médicos suelen necesitar para las pruebas.

La fabricación de sensores comienza con la unión de una lámina adhesiva de tereftalato de polietileno (PET) a un sustrato de Mylar (PET orientado biaxialmente). Otros plásticos también funcionarían, dijo Xu.

Una "malla inteligente" estirable hecha a partir del proceso de fabricación de corte de dos modos. Este dispositivo podría aplicarse en la extracción y detección del sudor montadas en la piel. Crédito:Peisheng He/UC Berkeley

Luego, un cortador de vinilo les da forma usando dos tipos de cortes. El primero, el corte de túnel, corta solo la capa superior de PET pero deja intacto el sustrato de Mylar. El segundo tipo, el corte pasante, talla a través de ambas capas.

Esto es suficiente para producir sensores de puente de isla. En primer lugar, se utilizan cortes de túnel en la capa adhesiva superior de PET para trazar la ruta de las interconexiones; luego, los segmentos de PET cortados se despegan, dejando atrás el patrón de interconexiones en la superficie de Mylar expuesta.

A continuación, toda la lámina de plástico se recubre con oro (también se podría usar otro metal conductor). La capa superior de PET restante se despega, dejando una superficie de Mylar con interconexiones bien definidas, así como aberturas de metal expuestas y almohadillas de contacto en las islas.

Luego, los elementos sensores se unen a las almohadillas de contacto. Para dispositivos electrónicos, como resistencias, se usa una pasta conductora y una placa de calor común para asegurar la unión. Algunos componentes sintetizados en laboratorio, como los nanotubos de carbono, se pueden aplicar directamente a las almohadillas sin ningún tipo de calentamiento.

Una vez realizado este paso, la cortadora de vinilo utiliza cortes transversales para tallar los contornos del sensor, incluidas espirales, zigzags y otras características.

Para demostrar la técnica, Xu y Lin desarrollaron una variedad de sensores y elementos extensibles. Uno se monta debajo de la nariz y mide el aliento humano en función de los pequeños cambios de temperatura que crea entre la parte delantera y trasera del sensor.

"Para un sensor de aliento, no quieres algo voluminoso", dijo Lin. "Quieres algo delgado y flexible, casi como una cinta debajo de tu nariz, para que puedas quedarte dormido mientras registra una señal durante un largo período de tiempo".

Otro prototipo consiste en una serie de supercondensadores resistentes al agua, que almacenan energía eléctrica como una batería pero la liberan más rápidamente. Los supercondensadores podrían proporcionar energía para algunos tipos de sensores.

"También podríamos hacer sensores más complejos agregando condensadores o electrodos para realizar mediciones de electrocardiograma, o acelerómetros y giroscopios del tamaño de un chip para medir el movimiento", dijo Xu.

El tamaño es una limitación clave del corte por sensor. Sus características más pequeñas tienen de 200 a 300 micrómetros de ancho, mientras que la fotolitografía puede producir características de decenas de micrómetros de ancho. Pero la mayoría de los sensores portátiles no requieren características tan finas, señaló Xu.

Los investigadores creen que esta técnica algún día podría convertirse en una característica estándar en todos los laboratorios que estudian sensores portátiles o nuevas enfermedades. Los prototipos podrían diseñarse utilizando software de diseño asistido por computadora (CAD) de alta potencia o aplicaciones más simples hechas especialmente para impresoras de vinilo. El innovador sensor de presión suave resuelve el cuello de botella más desafiante del campo