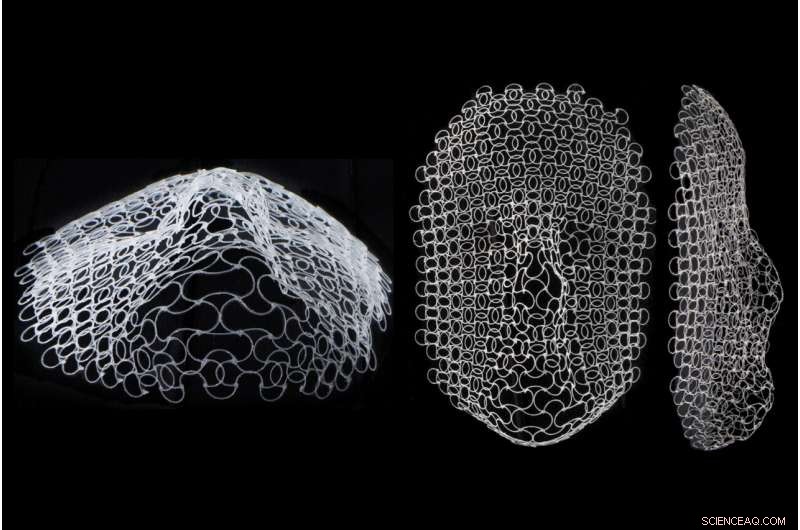

Una estructura de celosía, originalmente impreso plano, se ha transformado en el contorno de un rostro humano después de cambiar la temperatura circundante. Vista en perspectiva (izquierda), vista superior (medio), y vista lateral (derecha) de la celosía transformada, aproximadamente 160 mm de altura. Crédito:Lori K. Sanders

Investigadores del MIT y otros lugares han diseñado estructuras en forma de malla impresas en 3D que se transforman de capas planas en formas predeterminadas, en respuesta a cambios en la temperatura ambiente. Las nuevas estructuras pueden transformarse en configuraciones que son más complejas de lo que pueden lograr otros materiales y estructuras que cambian de forma.

Como demostración, los investigadores imprimieron una malla plana que, cuando se expone a una cierta diferencia de temperatura, se deforma en la forma de un rostro humano. También diseñaron una malla incrustada con metal líquido conductor, que se curva en una cúpula para formar una antena activa, cuya frecuencia de resonancia cambia a medida que se deforma.

El nuevo método de diseño del equipo se puede utilizar para determinar el patrón específico de estructuras de malla plana para imprimir, dadas las propiedades del material, para hacer que la estructura se transforme en la forma deseada.

Los investigadores dicen que en el futuro, su técnica se puede utilizar para diseñar estructuras desplegables, tales como carpas o cubiertas que se despliegan e inflan automáticamente en respuesta a cambios de temperatura u otras condiciones ambientales.

Tan complejo, Las estructuras que cambian de forma también podrían usarse como stents o andamios para tejido artificial, o como lentes deformables en telescopios. Wim van Rees, profesor asistente de ingeniería mecánica en el MIT, también ve aplicaciones en robótica blanda.

"Me gustaría ver esto incorporado en, por ejemplo, una medusa robótica que cambia de forma para nadar cuando la ponemos en el agua, "dice van Rees." Si pudieras usar esto como un actuador, como un músculo artificial, el actuador podría tener cualquier forma arbitraria que se transforme en otra forma arbitraria. Entonces está entrando en un espacio de diseño completamente nuevo en robótica blanda ".

Van Rees y sus colegas están publicando sus resultados esta semana en el procedimientos de la Academia Nacional de Ciencias . Sus coautores son J. William Boley de la Universidad de Boston; Ryan Truby, Arda Kotikian, Jennifer Lewis, y L. Mahadevan de la Universidad de Harvard; Charles Lissandrello de Draper Laboratory; y Mark Horenstein de la Universidad de Boston.

Límite de papel de regalo

Hace dos años, van Rees ideó un diseño teórico sobre cómo transformar una delgada hoja plana en una forma compleja, como un rostro humano. Hasta entonces, investigadores en el campo de los materiales 4-D, materiales diseñados para deformarse con el tiempo, habían desarrollado formas para que ciertos materiales cambiaran, o morph, pero solo en estructuras relativamente simples.

"Mi objetivo era comenzar con una forma tridimensional compleja que queremos lograr, como un rostro humano, y luego pregunte, "¿Cómo programamos un material para que llegue allí?", Dice van Rees. "Ese es un problema de diseño inverso".

Se le ocurrió una fórmula para calcular la expansión y contracción que las regiones de una hoja de material bicapa tendrían que lograr para alcanzar la forma deseada, y desarrolló un código para simular esto en un material teórico. Luego puso la fórmula en funcionamiento, y visualizó cómo el método podría transformar un piso, disco continuo en un rostro humano complejo.

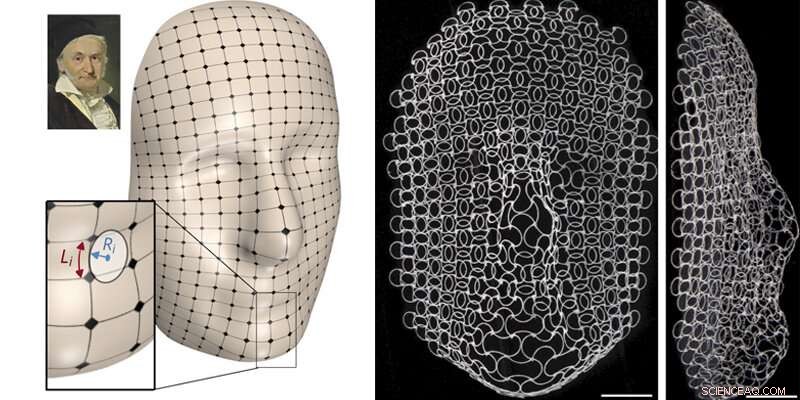

Un conjunto de estructuras de celosía que se ha transformado en casquetes esféricos, o formas en forma de cúpula, después de la aplicación de una diferencia de temperatura. Las muestras individuales van desde 3x3 celdas hasta 20x20 celdas, con más variaciones de tamaño de celda y dimensiones de nervadura. Crédito:J. William Boley

Pero él y sus colaboradores descubrieron rápidamente que el método no se aplicaría a la mayoría de los materiales físicos, al menos si estuvieran tratando de trabajar con hojas continuas. Mientras que van Rees usó una hoja continua para sus simulaciones, era de un material idealizado, sin restricciones físicas sobre la cantidad de expansión y contracción que podría lograr. La mayoría de los materiales a diferencia de, tienen capacidades de crecimiento muy limitadas. Esta limitación tiene profundas consecuencias en una propiedad conocida como doble curvatura, es decir, una superficie que puede curvarse simultáneamente en dos direcciones perpendiculares, un efecto que Carl Friedrich Gauss describe en un teorema de casi 200 años llamado Theorema Egregium, Latín para "Teorema notable".

Si alguna vez ha intentado envolver un balón de fútbol para regalo, ha experimentado este concepto en la práctica:para transformar el papel, que no tiene ninguna curvatura, a la forma de una pelota, que tiene doble curvatura positiva, tienes que doblar y arrugar el papel a los lados y en la parte inferior para envolver completamente la bola. En otras palabras, para que la hoja de papel se adapte a una forma con doble curvatura, tendría que estirarse o contraerse, o ambos, en los lugares necesarios para envolver una bola de manera uniforme.

Para impartir doble curvatura a una hoja que cambia de forma, los investigadores cambiaron la base de la estructura de una hoja continua a una celosía, o malla. La idea era doble:primero, una flexión inducida por la temperatura de las costillas de la celosía resultaría en expansiones y contracciones mucho más grandes de los nodos de la malla, de lo que podría lograrse en una hoja continua. Segundo, los huecos en la celosía pueden adaptarse fácilmente a grandes cambios en el área de la superficie cuando las nervaduras están diseñadas para crecer a diferentes velocidades a lo largo de la hoja.

Los investigadores también diseñaron cada nervadura individual de la celosía para doblarse en un grado predeterminado con el fin de crear la forma de, decir, una nariz en lugar de una cuenca del ojo.

Por cada costilla, incorporaron cuatro costillas más delgadas, organizar dos para que se alineen encima de los otros dos. Los cuatro miniribs se fabricaron con variaciones cuidadosamente seleccionadas del mismo material base, para calibrar las diferentes respuestas requeridas a la temperatura.

Cuando los cuatro miniribs se unieron en el proceso de impresión para formar un nervio más grande, la nervadura en su conjunto podría curvarse debido a la diferencia en la respuesta de temperatura entre los materiales de las nervaduras más pequeñas:si un material es más sensible a la temperatura, puede que prefiera alargarse. Pero debido a que está adherido a una costilla que responde menos, que resiste el alargamiento, en su lugar, toda la costilla se curvará.

Los investigadores pueden jugar con la disposición de las cuatro costillas para "preprogramar" si la costilla como un todo se curva hacia arriba para formar parte de una nariz, o se sumerge como parte de la cuenca del ojo.

Un retrato de Carl Friedrich Gauss pintado por Christian Albrecht Jensen en 1840. Los investigadores generan una superficie en 3D a través de un algoritmo de inteligencia artificial. Las nervaduras de las diferentes capas de la celosía están programadas para crecer y encogerse en respuesta a un cambio de temperatura. mapeando las curvas del rostro de Gauss. Crédito:Harvard SEAS

Formas desbloqueadas

Para fabricar una celosía que cambie a la forma de un rostro humano, los investigadores comenzaron con una imagen tridimensional de un rostro; para ser específicos, el rostro de Gauss, cuyos principios de geometría subyacen en gran parte del enfoque del equipo. De esta imagen, crearon un mapa de las distancias que una superficie plana requeriría para subir o bajar para adaptarse a la forma de la cara. Van Rees luego ideó un algoritmo para traducir estas distancias en una celosía con un patrón específico de nervaduras, y proporciones de miniribs dentro de cada nervio.

El equipo imprimió la celosía de PDMS, un material gomoso común que se expande naturalmente cuando se expone a un aumento de temperatura. Ajustaron la capacidad de respuesta a la temperatura del material infundiendo una solución con fibras de vidrio, haciéndolo físicamente más rígido y más resistente a los cambios de temperatura. Después de imprimir patrones de celosía del material, curaron la celosía en un horno a 250 grados centígrados, luego lo sacó y lo colocó en un baño de agua salada, donde se enfrió a temperatura ambiente y se transformó en la forma de un rostro humano.

El equipo también imprimió un disco enrejado hecho con nervaduras incrustadas con una tinta metálica líquida, una especie de antena, que cambió su frecuencia de resonancia cuando la celosía se transformó en una cúpula.

Van Rees y sus colegas están investigando formas de aplicar el diseño de cambios de forma complejos a materiales más rígidos. para aplicaciones más resistentes, tales como carpas sensibles a la temperatura y aletas y alas autopropulsadas.