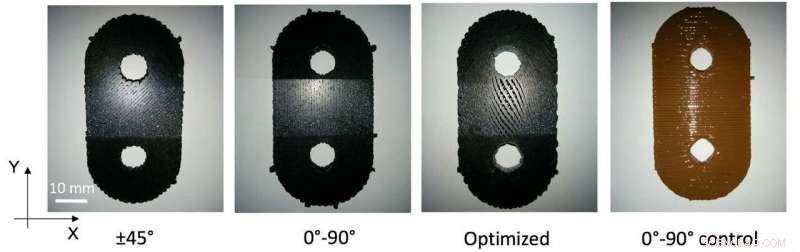

Fotografías de los tipos de especímenes impresos utilizados en este estudio y definición de ejes. Crédito:Departamento de Ingeniería Aeroespacial de la Universidad de Illinois en Urbana-Champaign

La fabricación aditiva generó un seguimiento temprano con impresoras 3-D que utilizan polímeros para crear un objeto sólido a partir de un modelo de diseño asistido por computadora. Los materiales utilizados fueron polímeros limpios, perfectos para un prototipo rápido, pero no se utilizan comúnmente como materiales estructurales.

Una nueva ola de fabricación aditiva utiliza compuestos poliméricos que se extruyen a partir de una boquilla como resina epoxi, pero reforzado con corto, fibras de carbono picadas. Las fibras hacen que el material sea más fuerte, como una barra de refuerzo en una acera de cemento. El objeto resultante es mucho más rígido y resistente que una resina por sí sola.

La pregunta que un estudio reciente de la Universidad de Illinois en Urbana-Champaign se propuso responder a las preocupaciones sobre qué configuración o patrón de fibras de carbono en las capas de resina extruida dará como resultado el material más rígido.

Juan Lambros, El profesor Willett en el Departamento de Ingeniería Aeroespacial y director del Laboratorio de Evaluación y Pruebas de Materiales Avanzados en la Universidad de Washington fue abordado por un grupo de investigación de fabricación aditiva en el Laboratorio Nacional Lawrence Livermore para probar piezas compuestas que habían creado utilizando una técnica de escritura con tinta directa.

"Las fibras de carbono son pequeñas, aproximadamente siete micrones de diámetro y 500 micrones de longitud, ", Dijo Lambros." Es más fácil con un microscopio, pero ciertamente se puede ver un paquete a simple vista. Las fibras se alinean principalmente en la resina extruida, que es como un pegamento que mantiene las fibras en su lugar. El grupo de Lawrence Livermore proporcionó las partes, creado con varias configuraciones diferentes y uno hecho sin fibras incrustadas como control. Una de las partes se había optimizado teóricamente para obtener la máxima rigidez, pero el grupo quería una corroboración experimental definitiva del proceso de optimización ".

Lambros dijo que mientras espera las muestras compuestas fabricadas aditivamente, Lambros y su alumno hicieron sus propias muestras "ficticias" de plexiglás, y de esa manera podría comenzar a probar los maniquíes.

En este caso, la forma que se estaba probando era una junta de horquilla, una pequeña, placa de forma ovalada con dos orificios que sirve para conectar otras dos superficies. Para cada forma de muestra diferente, El laboratorio de Lambros debe crear un dispositivo de carga único para probarlo.

"Creamos las gradas, las empuñaduras, y todo, cómo se pintarán, cómo las cámaras grabarán las pruebas, etcétera, ", Dijo Lambros." Cuando obtuvimos las muestras reales, no tenían exactamente la misma forma. El grosor era un poco diferente al de nuestros plexiglás, así que hicimos nuevos espaciadores y lo resolvimos al final. Desde el lado de la mecánica, debemos ser muy cautelosos. Es necesario utilizar la precisión para tener la seguridad de que cualquier eventual certificación de piezas fabricadas de forma aditiva se realiza correctamente ".

"Creamos un marco experimental para validar el patrón óptimo del material compuesto reforzado con fibra corta, "Lambros dijo." Cuando la máquina de carga tensó las placas de unión de horquilla, utilizamos una técnica de correlación de imágenes digitales para medir el campo de desplazamiento a través de la superficie de cada muestra mediante el seguimiento del movimiento en los valores de intensidad de píxeles de una serie de imágenes digitales tomadas a medida que la muestra se deforma. Se aplica un patrón de moteado aleatorio a la superficie de la muestra y sirve para identificar subconjuntos de imágenes digitales de una manera única para que se puedan rastrear durante la deformación ".

Probaron una muestra de control y cuatro configuraciones diferentes, incluido el que se cree que está optimizado para la rigidez, que tenía un patrón de fibra ondulado en lugar de uno orientado a lo largo de líneas horizontales o verticales.

"Cada placa de junta de horquilla de muestra tenía 12 capas en una pila. La optimizada tenía líneas de deposición curvas y espacios entre ellas, ", Dijo Lambros". Según las predicciones del grupo de Livermore, los huecos están ahí por diseño, porque no necesita más material que este para proporcionar la rigidez óptima. Eso es lo que probamos. Pasamos alfileres de carga por los agujeros, luego sacó cada muestra hasta el punto de romperse, registrando la cantidad de carga y el desplazamiento.

"La configuración que predijeron sería óptima, fue realmente óptimo. La menos óptima fue la muestra de control, que es solo resina, como era de esperar porque no contiene fibras ".

Lambros dijo que hay una premisa en el análisis de que este es un óptimo global, lo que significa que esta es la mejor muestra posible construida para la rigidez, ningún otro patrón de construcción es mejor que este.

"Aunque, por supuesto, solo probamos cuatro configuraciones, Parece que la configuración optimizada puede ser la mejor en la práctica porque las configuraciones que se usarían con mayor frecuencia en el diseño, como alineaciones de 0 ° -90 ° o ± 45 °, eran más dóciles o menos rígidos que éste, ", Dijo Lambros." Lo interesante que encontramos es que la muestra optimizada para ser la más rígida también resultó ser la más fuerte. Entonces, si miras donde se rompen, éste está en la carga más alta. Esto fue algo inesperado en el sentido de que no se habían optimizado para esta función. De hecho, la muestra optimizada también era un poco más ligera que las demás, así que si miras una carga específica, la carga de falla por unidad de peso, es mucho más alto. Es bastante más fuerte que los demás. Y por qué ese es el caso es algo que vamos a investigar a continuación ".

Lambros dijo que es posible que se realicen más pruebas en el futuro, pero por ahora, su equipo demostró con éxito que podían proporcionar una validación para la construcción de compuestos aditivos optimizados.