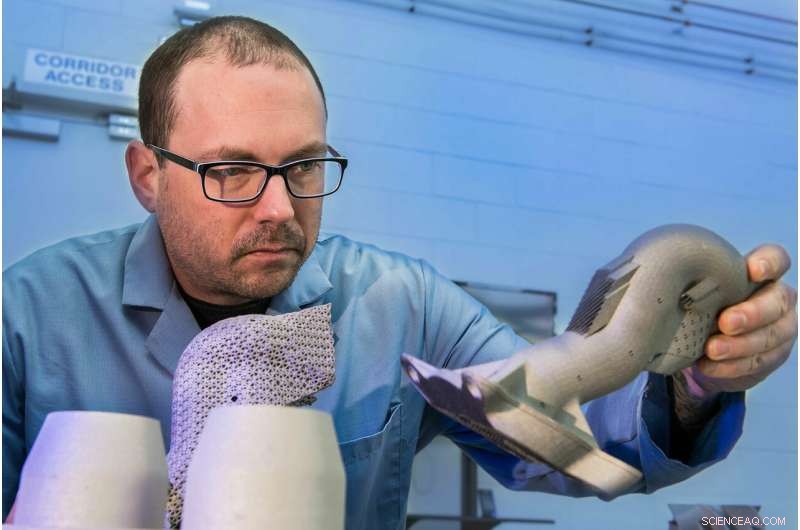

Utilizando técnicas avanzadas de fabricación aditiva, Los científicos del ejército trabajan con una aleación de acero inventada por la Fuerza Aérea para imprimir geometrías intrincadas con una resistencia ultra alta. Esta muestra, creado utilizando una técnica llamada fusión de lecho de polvo, es el símbolo del Comando de Futuros del Ejército recién formado. El acero es un 50 por ciento más resistente de lo que está disponible comercialmente. Crédito:Foto del Ejército de EE. UU. Por David McNally

Los soldados que necesiten piezas de repuesto pueden recurrir a impresoras 3D en el futuro para entregar rápidamente piezas metálicas fiables y ultrarresistentes. Los investigadores del ejército están buscando nuevas tecnologías para crear piezas de aleación de acero a partir de polvo utilizando un láser.

En el Laboratorio de Investigación del Ejército del Comando de Desarrollo de Capacidades de Combate del Ejército de EE. UU., Los científicos de fabricación de materiales dicen que esta tecnología puede cambiarlo todo.

"Creo que realmente va a revolucionar la logística, "dijo el Dr. Brandon McWilliams, un líder de equipo en la rama de ciencia y tecnología de fabricación del laboratorio. "La fabricación aditiva tendrá un gran impacto en el sostenimiento".

Si bien el progreso se mantiene constante, McWilliams dijo al realizar el sueño de imprimir rápidamente, las piezas metálicas tridimensionales fiables están todavía muy lejos; sin embargo, sus beneficios serán sustanciales.

"Realmente puede reducir su huella logística, ", dijo." En lugar de preocuparse por llevar un camión completo, o convoyes cargados de repuestos, siempre que tenga materias primas y una impresora, potencialmente puedes hacer cualquier cosa que necesites ".

Los investigadores están utilizando una aleación desarrollada originalmente por la Fuerza Aérea de EE. UU. El ejército adaptó el metal, llamado AF96, en forma de polvo. Usando un método llamado Powder Bed Fusion, El láser de la impresora 3D funde selectivamente el polvo en un patrón. Luego, la impresora recubre la placa de construcción con otra capa de polvo y el proceso se repite hasta que se completa la pieza.

"Podemos imprimir piezas con estructuras internas que no necesariamente podrían crear con tanta precisión dimensional cuando intentan utilizar piezas de fresado o de máquina". "dijo la Dra. Andelle Kudzal, ingeniero de materiales del equipo de McWilliam.

Sostener la parte resultante en tu mano es revelador. Se siente como una pieza de acero forjada tradicionalmente, pero tiene intrincadas características de diseño que ningún molde podría crear. Los investigadores del ejército dijeron que esta aleación de acero tiene cualidades asombrosas y, lo que es más importante, aplicaciones potenciales para piezas de repuesto de vehículos terrestres.

"Este material para el que acabamos de imprimir y desarrollar los perímetros de procesamiento es probablemente un 50 por ciento más resistente que cualquier otro disponible comercialmente, "Dijo McWilliams.

Para aplicaciones del Ejército, la clave del uso es la certificación. ¿Funcionará la pieza según sea necesario en un escenario de campo de batalla?

"Hemos impreso algunos ventiladores empeller para el motor de turbina M1 Abrams [tanque de batalla principal] y podemos entregar esa pieza; ellos pueden usarla, y funciona, "McWilliams dijo." Pero no es una parte calificada. En términos de un escenario de campo de batalla que puede ser lo suficientemente bueno como para poder hacer que tu tanque vuelva a funcionar durante horas o días si eso es importante para la misión, pero en la otra mano, todavía tenemos que poder responder, ¿Funciona tan bien como la pieza OEM [fabricante de equipo original]? ¿Esto funciona mejor? "

Los investigadores dijeron que se reduce a dos estrategias reales. Uno es para el sostenimiento del campo de batalla, la pieza de logística:el reemplazo de piezas existentes y sistemas heredados de soporte, pero la segunda estrategia se refiere a los sistemas de futuros.

Las piezas de titanio impresas a partir de polvo y un láser proporcionan a los investigadores alta resistencia, ejemplos resistentes al calor del futuro de la fabricación aditiva. Crédito:Foto del Ejército de Estados Unidos por David McNally

"Ahí es donde estamos más integrados con los fabricantes de equipos originales y la industria para ver en qué están trabajando y ver cómo podemos mejorar las cosas para impulsar realmente el estado de la técnica, "Dijo McWilliams.

La Fuerza Aérea desarrolló inicialmente esta aleación para aplicaciones de bombas destructoras de búnkeres. Necesitaban un metal que fuera muy resistente y de alta dureza, pero también necesitaban que fuera económico.

"Lo bueno de eso para el Ejército es que tiene una amplia gama de aplicaciones. Tenemos interés de la comunidad de vehículos de combate terrestre, por lo que podría usarse para piezas de repuesto, ", Dijo McWilliams." Muchas de nuestras piezas en vehículos terrestres ahora son de acero. Por lo tanto, esto podría sustituirse por no tener que preocuparse por las propiedades del material porque sabe que va a ser mejor ".

El investigador del ejército Dr. Brandon McWilliams, líder en los esfuerzos para promover los metales impresos en 3D, sostiene una pieza de muestra creada a partir de polvo en el Laboratorio de Investigación del Ejército del Comando de Desarrollo de Capacidades de Combate del Ejército de EE. UU. en Aberdeen Proving Ground, Md. Crédito:Fotografía del Ejército de EE. UU. Por David McNally

El laboratorio está trabajando en estrecha colaboración con investigadores académicos y de la industria para modelar nuevos diseños de aleaciones, realizar termodinámica computacional y acelerar el proceso para llevar los materiales a los soldados.

"Hemos desarrollado una hoja de ruta y ese es un plan integrado que ahora se centra en respaldar nuestras prioridades de modernización, pero también estamos estrechamente vinculados a la comunidad de vehículos de combate terrestres, "Dijo McWilliams.