Por primera vez, los investigadores han descrito cómo se forman realmente los diminutos granos cristalinos que componen la mayoría de los metales sólidos. Entender este proceso, dicen, teóricamente podría conducir a formas de producir versiones más fuertes y livianas de metales ampliamente utilizados como el aluminio, el acero y el titanio. Crédito:Instituto de Tecnología de Massachusetts

La formación de metal en las formas necesarias para varios propósitos se puede hacer de muchas maneras, incluyendo fundición, maquinado, laminado y forjado. Estos procesos afectan los tamaños y formas de los diminutos granos cristalinos que componen el metal a granel, ya sea acero, aluminio u otros metales y aleaciones ampliamente utilizados.

Ahora, los investigadores del MIT han podido estudiar exactamente lo que sucede cuando estos granos de cristal se forman durante un proceso de deformación extrema, en las escalas más pequeñas, hasta unos pocos nanómetros de ancho. Los nuevos hallazgos podrían conducir a formas mejoradas de procesamiento para producir propiedades mejores y más consistentes, como la dureza y la tenacidad.

Los nuevos hallazgos, posibles gracias al análisis detallado de las imágenes de un conjunto de potentes sistemas de imágenes, se informan hoy en la revista Nature Materials. , en un artículo del ex postdoctorado del MIT Ahmed Tiamiyu (ahora profesor asistente en la Universidad de Calgary); los profesores del MIT Christopher Schuh, Keith Nelson y James LeBeau; el ex alumno Edward Pang; y estudiante actual Xi Chen.

"En el proceso de fabricación de un metal, se le dota de cierta estructura, y esa estructura dictará sus propiedades en servicio", dice Schuh. En general, cuanto menor sea el tamaño del grano, más resistente será el metal resultante. Esforzarse por mejorar la resistencia y la tenacidad al reducir el tamaño de los granos "ha sido un tema general en toda la metalurgia, en todos los metales, durante los últimos 80 años", dice.

Los metalúrgicos han aplicado durante mucho tiempo una variedad de métodos desarrollados empíricamente para reducir el tamaño de los granos en una pieza de metal sólido, generalmente impartiendo varios tipos de tensión al deformarlo de una forma u otra. Pero no es fácil hacer estos granos más pequeños.

El método principal se llama recristalización, en el que el metal se deforma y se calienta. Esto crea muchos pequeños defectos en toda la pieza, que están "altamente desordenados y por todas partes", dice Schuh, quien es profesor de metalurgia de Danae y Vasilis Salapatas.

Cuando el metal se deforma y se calienta, todos esos defectos pueden formar espontáneamente los núcleos de nuevos cristales. "Pasas de esta sopa desordenada de defectos a cristales nucleados recién nuevos. Y debido a que están recién nucleados, comienzan muy pequeños", lo que lleva a una estructura con granos mucho más pequeños, explica Schuh.

Lo que es único sobre el nuevo trabajo, dice, es determinar cómo se lleva a cabo este proceso a muy alta velocidad y en las escalas más pequeñas. Mientras que los procesos típicos de formación de metales, como la forja o el laminado de láminas, pueden ser bastante rápidos, este nuevo análisis analiza procesos que son "varios órdenes de magnitud más rápidos", dice Schuh.

"Usamos un láser para lanzar partículas de metal a velocidades supersónicas. Decir que sucede en un abrir y cerrar de ojos sería una subestimación increíble, porque podrías hacer miles de estas en un abrir y cerrar de ojos", dice Schuh.

Un proceso de tan alta velocidad no es solo una curiosidad de laboratorio, dice. "Hay procesos industriales en los que las cosas suceden a esa velocidad". Estos incluyen el mecanizado de alta velocidad; molienda de polvo metálico de alta energía; y un método llamado pulverización en frío, para formar revestimientos. En sus experimentos, "hemos tratado de entender ese proceso de recristalización bajo esas tasas tan extremas, y debido a que las tasas son tan altas, nadie ha sido realmente capaz de profundizar allí y observar ese proceso sistemáticamente antes", dice.

Usando un sistema basado en láser para disparar partículas de 10 micrómetros en una superficie, Tiamiyu, quien llevó a cabo los experimentos, "pudo disparar estas partículas una a la vez, y realmente medir qué tan rápido van y qué tan fuerte golpean", Schuh. dice. Disparando las partículas a velocidades cada vez más rápidas, las abría para ver cómo evolucionaba la estructura del grano, hasta la escala nanométrica, usando una variedad de técnicas de microscopía sofisticadas en las instalaciones de MIT.nano, en colaboración con especialistas en microscopía.

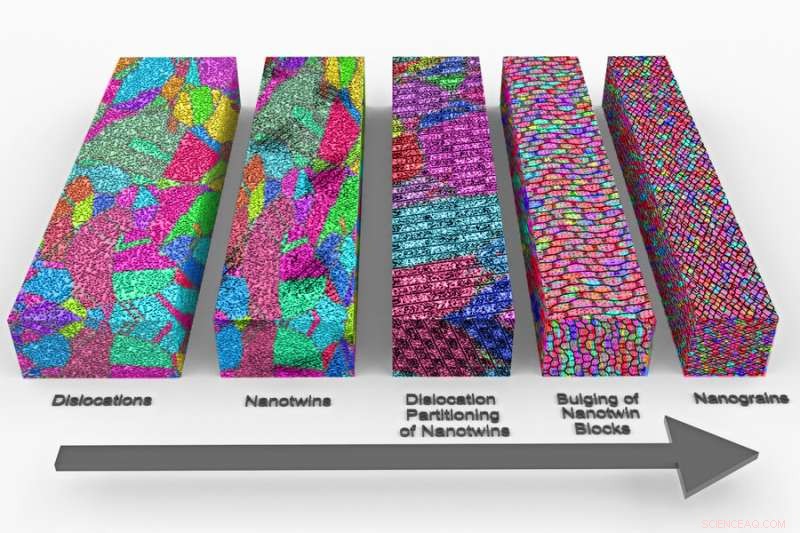

El resultado fue el descubrimiento de lo que Schuh dice que es una "vía nueva" por la cual se formaban granos hasta la escala nanométrica. La nueva vía, a la que llaman recristalización asistida por nano-hermanamiento, es una variación de un fenómeno conocido en los metales llamado hermanamiento, un tipo particular de defecto en el que parte de la estructura cristalina cambia su orientación. Es un "cambio de simetría de espejo, y terminas obteniendo estos patrones de rayas donde el metal cambia su orientación y vuelve a girar, como un patrón de espiga", dice. El equipo descubrió que cuanto mayor era la tasa de estos impactos, más se producía este proceso, lo que generaba granos cada vez más pequeños a medida que esos "gemelos" a nanoescala se descomponían en nuevos granos de cristal.

En los experimentos que hicieron con cobre, el proceso de bombardear la superficie con estas diminutas partículas a alta velocidad podría aumentar la resistencia del metal unas diez veces. "Este no es un pequeño cambio en las propiedades", dice Schuh, y ese resultado no es sorprendente ya que es una extensión del conocido efecto de endurecimiento que proviene de los golpes de martillo de la forja ordinaria. "Este es un tipo de fenómeno de hiperforja del que estamos hablando".

En los experimentos, pudieron aplicar una amplia gama de imágenes y mediciones exactamente a las mismas partículas y sitios de impacto, dice Schuh:"Entonces, terminamos obteniendo una vista multimodal. Obtenemos lentes diferentes en la misma región y material exactos". , y cuando pones todo eso junto, tienes una riqueza de detalles cuantitativos sobre lo que está pasando que una sola técnica no podría proporcionar".

Debido a que los nuevos hallazgos brindan orientación sobre el grado de deformación necesario, qué tan rápido se produce esa deformación y las temperaturas que se deben usar para obtener el máximo efecto para cualquier metal específico o método de procesamiento, se pueden aplicar directamente de inmediato a la producción de metales del mundo real. , dice Tiamiyu. Los gráficos que produjeron a partir del trabajo experimental deberían ser de aplicación general. "No son solo líneas hipotéticas", dice Tiamiyu. Para cualquier metal o aleaciones dados, "si está tratando de determinar si se formarán nanogranos, si tiene los parámetros, simplemente colóquelos allí" en las fórmulas que desarrollaron, y los resultados deberían mostrar qué tipo de estructura de grano puede ser esperado de tasas dadas de impacto y temperaturas dadas. Un estudio muestra cómo lograr que los recubrimientos metálicos rociados se adhieran