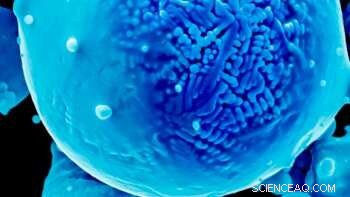

Un nuevo método desarrollado por los investigadores de Texas A&M optimiza las propiedades de la aleación y los parámetros del proceso para crear piezas metálicas impresas en 3D superiores. Aquí se muestra una micrografía electrónica coloreada de una aleación de níquel en polvo utilizada en el estudio. Crédito:Raiyan Seede

En las últimas decádas, La impresión 3D de metal ha encabezado los esfuerzos para crear piezas personalizadas de formas intrincadas y alta funcionalidad. Pero a medida que los fabricantes de aditivos han incluido más aleaciones para sus necesidades de impresión 3D, también lo han hecho los desafíos para crear uniformes, piezas libres de defectos.

Un nuevo estudio realizado por investigadores de la Universidad de Texas A&M ha perfeccionado aún más el proceso de creación de piezas metálicas superiores utilizando técnicas de impresión 3D de fusión de lecho de polvo láser. Mediante el uso de una combinación de aprendizaje automático y experimentos de impresión 3D de una sola pista, han identificado las químicas favorables de las aleaciones y los parámetros del proceso, como la velocidad y la potencia del láser, necesario para imprimir piezas con propiedades uniformes a microescala.

"Nuestro desafío original era asegurarnos de que no hubiera poros en las piezas impresas porque ese es el asesino obvio para crear objetos con propiedades mecánicas mejoradas, "dijo Raiyan Seede, Estudiante de doctorado en el Departamento de Ciencia e Ingeniería de Materiales. "Pero habiendo abordado ese desafío en nuestro trabajo anterior, en este estudio, nos sumergimos en profundidad en el ajuste fino de la microestructura de las aleaciones para que haya más control sobre las propiedades del objeto impreso final a una escala mucho más fina que antes ".

Los investigadores han publicado sus hallazgos en la revista. Fabricación aditiva .

Al igual que otros métodos de impresión 3D, La fusión de lecho de polvo con láser también crea piezas de metal en 3D capa por capa. El proceso comienza con rodar una fina capa de polvo metálico sobre una placa base y luego derritiendo el polvo con un rayo láser a lo largo de pistas que trazan el diseño de la sección transversal de la pieza deseada. Luego, se aplica otra capa del polvo y se repite el proceso, construyendo gradualmente la parte final.

Los polvos de aleación de metales utilizados para la fabricación aditiva pueden ser bastante diversos, que contiene una mezcla de metales, como el níquel, aluminio y magnesio a diferentes concentraciones. Durante la impresión, estos polvos se enfrían rápidamente después de ser calentados por un rayo láser. Dado que los metales individuales en el polvo de aleación tienen propiedades de enfriamiento muy diferentes y, en consecuencia, se solidifican a diferentes velocidades, este desajuste puede crear un tipo de defecto microscópico llamado microsegregación.

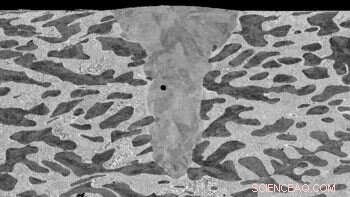

Una imagen de microscopio electrónico de barrido de una sola sección transversal de barrido láser de una aleación de níquel y zinc. Aquí, oscuro, Las fases ricas en níquel intercalan fases más ligeras con microestructura uniforme. También se puede observar un poro en la estructura del baño de fusión. Crédito:Raiyan Seede

"Cuando el polvo de aleación se enfría, los metales individuales pueden precipitarse, "Dijo Seede." Imagínese vertiendo sal en agua. Se disuelve inmediatamente cuando la cantidad de sal es pequeña, pero a medida que le echas más sal, el exceso de partículas de sal que no se disuelven comienza a precipitar como cristales. En esencia, eso es lo que sucede en nuestras aleaciones metálicas cuando se enfrían rápidamente después de la impresión ".

Dijo que este defecto aparece como pequeños bolsillos que contienen una concentración ligeramente diferente de los ingredientes metálicos que otras regiones de la pieza impresa. Estas inconsistencias comprometen las propiedades mecánicas del objeto impreso.

Para rectificar este microdefecto, el equipo de investigación investigó la solidificación de cuatro aleaciones que contienen níquel y otro ingrediente metálico. En particular, para cada una de estas aleaciones, estudiaron los estados físicos o fases presentes a diferentes temperaturas para concentraciones crecientes del otro metal en la aleación a base de níquel. A partir de diagramas de fase detallados, podrían determinar la composición química de la aleación que conduciría a una microsegregación mínima durante la fabricación aditiva.

Próximo, fundieron una sola pista del polvo de aleación de metal para diferentes configuraciones de láser y determinaron los parámetros del proceso que producirían piezas sin porosidad. Luego, combinaron la información recopilada de los diagramas de fase con la de los experimentos de una sola pista para obtener una vista consolidada de los ajustes del láser y las composiciones de aleación de níquel que producirían una pieza impresa sin porosidad sin microsegregación.

Último, Los investigadores dieron un paso más y capacitaron modelos de aprendizaje automático para identificar patrones en sus datos de experimentos de una sola pista y diagramas de fase para desarrollar una ecuación de microsegregación aplicable a cualquier otra aleación. Seede dijo que la ecuación está diseñada para predecir el grado de segregación dado el rango de solidificación, propiedades materiales, y potencia y velocidad del láser.

“Nuestra metodología facilita el uso exitoso de aleaciones de diferentes composiciones para la fabricación aditiva sin la preocupación de introducir defectos, incluso a microescala, "dijo Ibrahim Karaman, Profesor I de Chevron y jefe del departamento de ciencia e ingeniería de materiales. "Este trabajo será de gran beneficio para la industria aeroespacial, industrias automotrices y de defensa que buscan constantemente mejores formas de fabricar piezas metálicas personalizadas ".

Los colaboradores de la investigación Raymundo Arroyavé y Alaa Elwany agregaron que la singularidad de su metodología está en su simplicidad, que puede ser adaptado fácilmente por las industrias para construir robustos, piezas sin defectos con una aleación de elección. Señalaron que su enfoque contrasta los esfuerzos anteriores que se han basado principalmente en costosos, experimentos que requieren mucho tiempo para optimizar las condiciones de procesamiento.