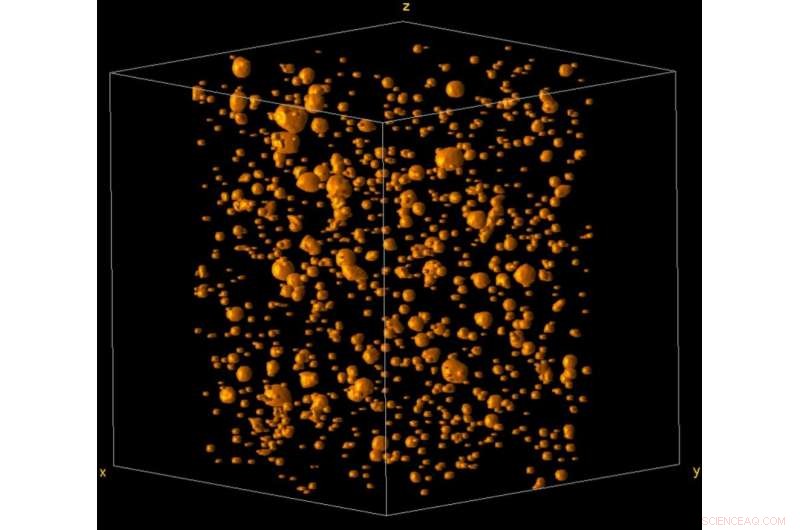

Reconstrucción por tomografía de una aleación de aluminio fabricada mediante técnicas de impresión 3D (los micro huecos son de color naranja). Crédito:Universidad Carlos III de Madrid

Los metales impresos en 3D se han utilizado desde la década de 1980 para producir una amplia gama de piezas para diversas industrias. Estos materiales a menudo tienen poros diminutos en su interior (alrededor de decenas de micrómetros de tamaño), que pueden agrandarse cuando se les aplica una carga, debido a su proceso de fabricación. El equipo de investigadores ha analizado qué ocurre con estos "micro huecos" al aplicarles una carga para comprender cómo se fracturan estos metales dúctiles (capaces de absorber energía).

"Por ejemplo, la mayoría de los elementos estructurales de los automóviles están hechos de metal dúctil, para que puedan absorber energía en caso de colisión. Esto significa que la seguridad aumentará si ocurre un accidente de tráfico. Entonces, comprender y predecir cómo la fractura de metales dúctiles equivale a optimizar el diseño de estructuras absorbentes de energía en impactos en sectores industriales críticos, "dice uno de los autores del estudio, Guadalupe Vadillo del equipo de investigación de Mecánica Sólida No Lineal del Departamento de Mecánica Continua y Análisis Estructural de la UC3M.

Su estudio fue publicado recientemente en la Revista Internacional de Plasticidad y ha identificado dos mecanismos que provocan el fallo del material. Primeramente, la aparición y el crecimiento de microporos que hacen que el material se ablande hasta romperse, y en segundo lugar, fusión, que ocurre cuando varios microporos dentro del material se unen e interactúan entre sí, acelerando la fractura.

"Durante este trabajo, hemos identificado cómo crecen los micro huecos o micro poros intrínsecos en el material, encogerse e interactuar entre sí acelerando o retrasando la fractura de este material, dependiendo de la viscosidad del material (qué tan rápido se deforma cuando se aplica una carga), la velocidad a la que se aplica la carga al material y la trayectoria de carga (dirección y otros factores), "Dice Guadalupe Vadillo.

Los avances en este campo mejoran nuestra comprensión de cómo se comportan los metales dúctiles impresos en 3D y nos ayudarán a diseñar y fabricar piezas y componentes más resistentes en una variedad de industrias. Estos materiales se pueden utilizar en procesos donde la absorción de energía es importante, como en la fabricación de nuevos fuselajes en la industria aeroespacial, diferentes piezas de automóvil en la industria automotriz o para el desarrollo de implantes en la industria biomédica.