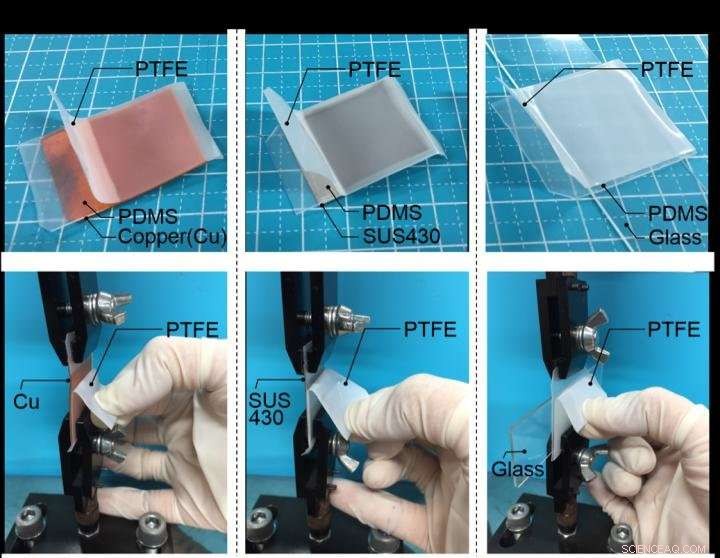

Fotografía de conjuntos de tres capas de (a) PTFE / PDMS / Cu, (b) PTFE / PDMS / SUS430, y (c) PTFE / PDMS / vidrio. Cuando la hoja de PTFE o PDMS se sacudió y agitó, no se produjo pelado en las interfaces de PTFE / PDMS, PDMS / Cu, PDMS / SUS430, y PDMS / vidrio. Esto muestra que el PDMS tratado con PJ podría usarse como una alternativa a los adhesivos fuertes para adherir fluoropolímeros a otros tipos de materiales. Crédito:Universidad de Osaka

Los polímeros que contienen plásticos son esenciales en la vida moderna. Siendo liviano, fuerte y no reactivo, una amplia gama de tecnologías depende de ellos. Sin embargo, la mayoría de los polímeros no se adhieren de forma natural a otros materiales, por lo que necesitan adhesivos o tratamientos químicos corrosivos para permitir la fijación. Este es un problema en áreas como la alimentación y la medicina, donde la contaminación debe evitarse a toda costa.

Se necesita urgentemente una forma limpia de hacer adhesivos de polímeros industriales. Ahora, un equipo de la Universidad de Osaka ha logrado precisamente eso. Han desarrollado un conjunto de tratamientos de plasma para permitir que el caucho vulcanizado y el plástico PTFE (politetrafluoroetileno) se adhieran entre sí o a otros materiales. El método activa la química de la superficie de los polímeros, como se describe en un estudio en Informes científicos .

"Si rocía PTFE con un plasma de helio a 200 grados, puede adherirse al caucho no vulcanizado; esta es una técnica que desarrollamos anteriormente en nuestro laboratorio, ", dice el autor principal del estudio, Yuji Ohkubo." Pero el caucho vulcanizado presenta un desafío mayor. En nuestro último estudio, personalizamos un nuevo tratamiento de plasma para caucho de silicona vulcanizado, haciendo que se adhiera fuertemente al PTFE por primera vez ".

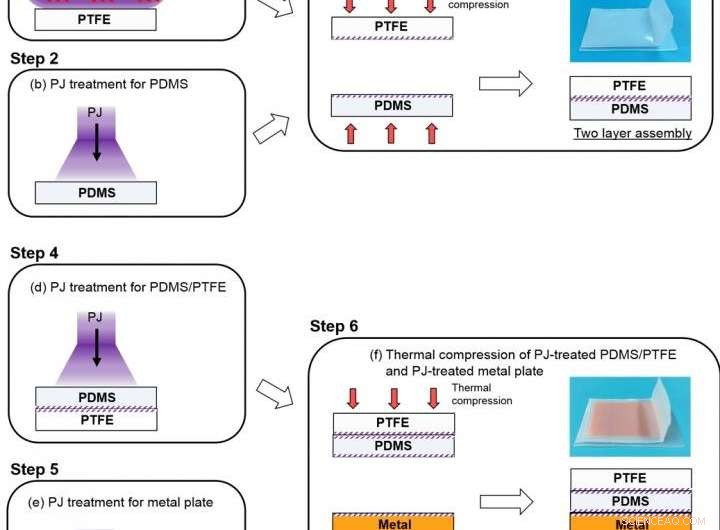

La silicona en cuestión era PDMS (polidimetilsiloxano), una resina conocida. Si bien el avance clave en la adhesión de PTFE fue el tratamiento con plasma asistido por calor, el truco con PDMS es bombardear la superficie con un chorro de plasma, forzando el plasma de nitrógeno / aire a través de un pequeño orificio. El chorro rompe los enlaces silicio-carbono en la superficie y los convierte en silanol (Si-OH).

Procedimiento de preparación para un ensamblaje de dos capas como PTFE / PDMS (pasos 1-3) y un ensamblaje de tres capas como PTFE / PDMS / Cu (pasos 1-6). PFA / PDMS, PFA / PDMS / vidrio, PTFE / PDMS / vidrio, y los conjuntos de PTFE / PDMS / SUS430 se prepararon de la misma manera. Crédito:Universidad de Osaka

Al ser más reactivo que la superficie de silicona original, estos grupos silanol pueden unirse con PTFE. Bajo alta presión, Se forman enlaces de hidrógeno entre el silanol y los grupos funcionales que contienen oxígeno en el PTFE tratado. Fuertes enlaces covalentes (C-O-Si, donde C proviene de PTFE y Si de silicona) une aún más los dos polímeros, incluso sin adhesivo.

Unir los dos materiales permite que cada uno disfrute de los beneficios del otro:la resistencia química, repelente de suciedad y capacidad de deslizamiento de PTFE, y la elasticidad de la silicona. El PTFE opaco también se puede reemplazar por PFA (perfluoroalcoxi alcano) si se necesita transparencia. Y eso no es todo:cuando el reverso del PDMS también se inyecta con plasma, puede adherirse al cobre e incluso al vidrio. Como una cinta de doble cara extremadamente resistente, este sándwich de tres capas permite que los fluoropolímeros se adhieran limpiamente a otros materiales útiles.

"El PDMS se usa ampliamente en medicina, por ejemplo en chips de microfluidos, "explica el coautor Katsuyoshi Endo." Podría haber enormes beneficios al hacer que tanto el PTFE como el PDMS sean más versátiles para las tecnologías médicas y alimentarias a través de la adhesión sin adhesivos. Combinado con la falta de necesidad de productos químicos volátiles, esperamos que nuestro método amplíe los horizontes de los polímeros de alta tecnología ".