El equipo imprimió materiales compuestos en 3D con estructuras controladas con precisión, y realizaron pruebas en una torre de caída que les permitió observar exactamente cómo aparecían y se extendían las grietas, o no se extendían, en los primeros instantes después de un impacto. Crédito:Instituto de Tecnología de Massachusetts

Los caparazones de los organismos marinos se ven afectados por los impactos de las tormentas y las mareas, costas rocosas, y depredadores de dientes afilados. Pero como ha demostrado una investigación reciente, un tipo de concha destaca sobre todos los demás por su dureza:el caracol.

Ahora, Los investigadores del MIT han explorado los secretos detrás de la extraordinaria resistencia al impacto de estos proyectiles. Y han demostrado que esta resistencia superior se puede reproducir en materiales de ingeniería, potencialmente para proporcionar el mejor arnés protector para la cabeza y armadura corporal.

Los hallazgos se informan en la revista. Materiales avanzados , en un artículo de la estudiante graduada del MIT Grace Gu, postdoctorado Mahdi Takaffoli, y el profesor de ingeniería de McAfee, Markus Buehler.

Las conchas de caracol "tienen esta arquitectura realmente única, "Gu explica. La estructura hace que el material sea 10 veces más resistente que el nácar, comúnmente conocido como nácar. Esta dureza o resistencia a las fracturas, proviene de una configuración única basada en tres niveles diferentes de jerarquía en la estructura interna del material.

La estructura de tres niveles hace que sea muy difícil que las pequeñas grietas se extiendan y se agranden. Dice Gu. El material tiene una "matriz en zigzag, por lo que la grieta tiene que atravesar una especie de laberinto "para extenderse, ella dice.

Hasta hace poco, incluso después de que se entendió la estructura de la caracola, "no se puede replicar tan bien. Pero ahora, nuestro laboratorio ha desarrollado tecnología de impresión 3-D que nos permite duplicar esa estructura y poder probarla, "dice Buehler, quien es el jefe del Departamento de Ingeniería Civil y Ambiental.

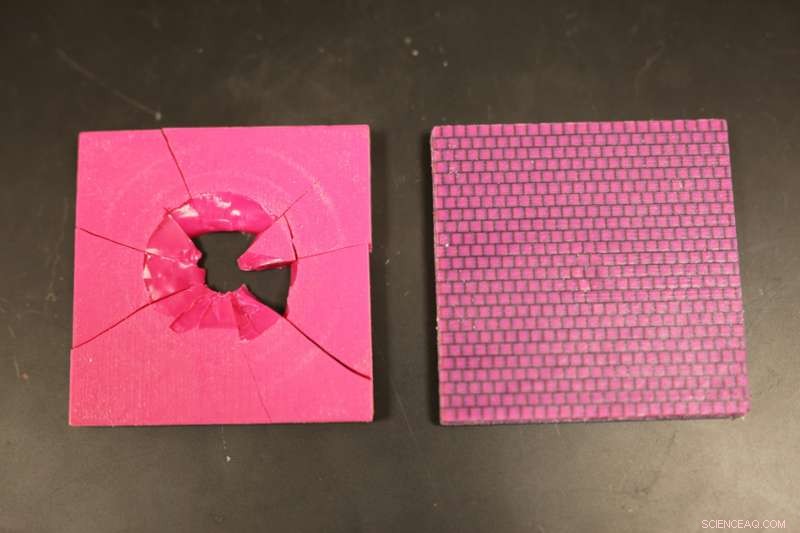

Las pruebas demostraron que la geometría con la concha, las características entrecruzadas (derecha) fue sustancialmente mejor para prevenir la propagación de grietas. Crédito:Melanie Gonick / MIT

Parte de la innovación involucrada en este proyecto fue la capacidad del equipo para simular el comportamiento del material y analizar su desempeño real en condiciones realistas. "En el pasado, muchas pruebas [de materiales de protección] fueron pruebas estáticas, "Gu explica." Pero muchas aplicaciones para usos militares o deportivos implican cargas muy dinámicas, "lo que requiere un examen detallado de cómo los efectos de un impacto se extienden a lo largo del tiempo.

Por este trabajo, los investigadores hicieron pruebas en una torre de caída que les permitió observar exactamente cómo aparecían y se extendían las grietas, o no se extendían, en los primeros instantes después de un impacto. "Hubo un acuerdo asombroso entre el modelo y los experimentos, "Dice Buehler.

Esto se debe en parte a que el equipo pudo imprimir materiales compuestos en 3D con estructuras controladas con precisión, en lugar de utilizar muestras de proyectiles reales, que puede tener variaciones impredecibles que pueden complicar el análisis. Al imprimir las muestras, "podemos usar exactamente la misma geometría" que se usa en las simulaciones por computadora, "y logramos muy buen acuerdo". Ahora, en continuar el trabajo, pueden centrarse en realizar ligeras variaciones "como base para la optimización futura, "Dice Buehler.

Para probar la importancia relativa de los tres niveles de estructura, el equipo intentó hacer variaciones del material con diferentes niveles de jerarquía. Se introducen niveles más altos de jerarquía mediante la incorporación de características de escala de longitud más pequeñas en el compuesto, como en una concha real. Bastante seguro, Las estructuras de nivel inferior demostraron ser significativamente más débiles que el nivel más alto perseguido en este estudio, que consistía en las características de láminas cruzadas inherentes a las conchas naturales de las conchas.

Las pruebas demostraron que la geometría con la concha, Las características entrecruzadas fueron un 85 por ciento mejores para prevenir la propagación de grietas que el material base más fuerte, y un 70 por ciento mejor que una disposición tradicional de compuestos de fibra, Dice Gu.

Los cascos de protección y otros equipos resistentes a los impactos requieren una combinación clave de resistencia y tenacidad, Buehler explica. La fuerza se refiere a la capacidad de un material para resistir el daño, que acero hace bien, por ejemplo. Tenacidad, por otra parte, se refiere a la capacidad de un material para disipar energía, como lo hace el caucho. Los cascos tradicionales usan una carcasa de metal para mayor resistencia y un forro flexible para comodidad y disipación de energía. Pero en el nuevo material compuesto, esta combinación de cualidades se distribuye por todo el material.

"Esto tiene rigidez, como el vidrio o la cerámica, "Buehler dice, pero carece de la fragilidad de esos materiales, gracias a la integración de materiales con diferentes grados de resistencia y flexibilidad dentro de la estructura compuesta. Como madera contrachapada el compuesto está formado por capas cuyo "grano, "o la alineación interna de sus materiales, está orientado de forma diferente de una capa a la siguiente.

Debido al uso de la tecnología de impresión 3-D, este sistema permitiría producir cascos individualizados u otras armaduras corporales. Cada casco, por ejemplo, podría ser "adaptado y personalizado; la computadora lo optimizaría para usted, basado en un escaneo de su cráneo, y el casco se imprimirá solo para ti, "Dice Gu.

La investigación fue apoyada por la Oficina de Investigación Naval, una beca de posgrado en ciencias e ingeniería de la defensa nacional, el Programa de Instrumentación de Investigación de la Universidad de Defensa (DURIP), el Instituto de Nanotecnologías de Soldados (ISN), y el Consejo de Investigación en Ciencias Naturales e Ingeniería de Canadá.