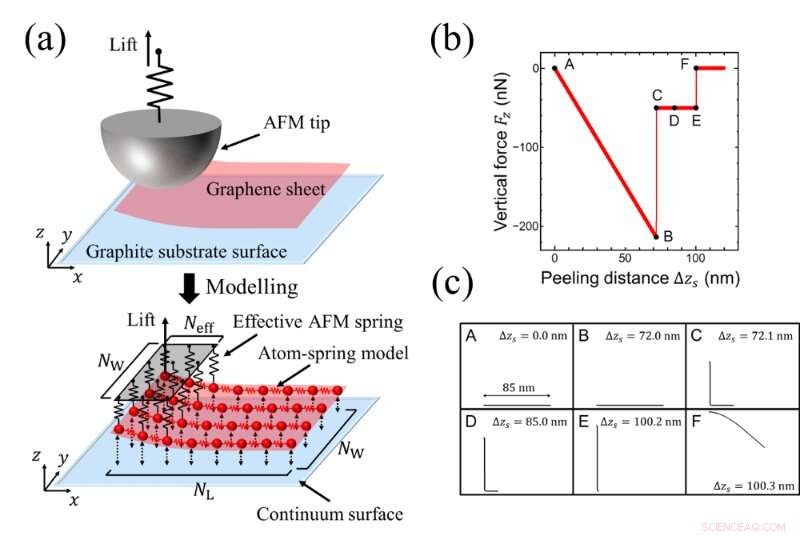

(a) Ilustración esquemática del experimento de pelado (superior) y la simulación de pelado mediante el uso de un modelo de potencial que ahorra tiempo. (b) La fuerza vertical que actúa sobre la posición de apoyo, trazado en función del borde de pelado durante el proceso de pelado. La estructura de escalones característica aparece entre B y C, y E y F. (c) Transición de la forma de la lámina de grafeno del sillón (85 * 196 nm2) durante el proceso de pelado de A a F. Crédito:University of Electro Communications

El control de la fricción y la adhesión a escala atómica es fundamental para la manipulación eficaz del movimiento de los objetos a escala nanométrica o micrométrica en las interfaces. Por ejemplo, En nanotecnología, el control de la adhesión durante el proceso de pelado de las láminas de grafeno juega un papel muy importante en la manipulación y fabricación. El grafeno es un material prometedor debido a su mecánica, electrónico, magnético, espintrónico, y propiedades ópticas. En trabajos anteriores, una comparación entre la simulación y el experimento de pelar grafeno ha revelado sus propiedades únicas de fricción y adherencia.

Sin embargo, el tiempo de cálculo se hace más largo a medida que aumenta el tamaño del grafeno, por lo que es difícil una comparación directa de la curva de fuerza vertical simulada con experimentos. Es más, También es difícil separar los efectos puros relacionados con la adhesión de los debidos a la fricción durante el proceso de pelado.

Aquí, Ryoji Okamoto, Koki Yamasaki, y Naruo Sasaki de la Universidad de Electro-Comunicaciones han desarrollado un modelo potencial que permite ahorrar tiempo para simular las características adhesivas durante el proceso de pelado de láminas de grafeno tipo sillón a partir de superficies de sustrato de grafito sin fricción.

Usando su simetría estructural, la lámina de grafeno tipo sillón se redujo al modelo de resorte efectivo [Fig. (a)]. Luego, el borde del modelo de resorte se levantó a lo largo de la dirección vertical. Para cada posición de elevación, el modelo se optimizó estructuralmente utilizando el método de gradiente conjugado.

Los principales resultados fueron:(1) El tiempo de cálculo de este potencial se redujo a 1/6400 en comparación con nuestro modelo anterior. (2) La transición de la forma de la hoja de grafeno y la curva de fuerza vertical obtenida por este modelo reprodujo con éxito las obtenidas por nuestro modelo anterior. (3) Este modelo potencial se amplió con éxito para incluir la rigidez efectiva de una microscopía de fuerza atómica (AFM), que consiste en la rigidez del voladizo, punta y región de contacto [Fig. (a)]. La estructura escalonada característica de la curva de fuerza vertical se obtuvo mediante el modelo extendido [Figs. (b) y (c)].

Nuestro enfoque abre nuevas direcciones para la física multiescala del proceso de pelado de la hoja elástica de escala atómica a escala micrométrica, e interpretación de la espectroscopia de fuerza observada por AFM.