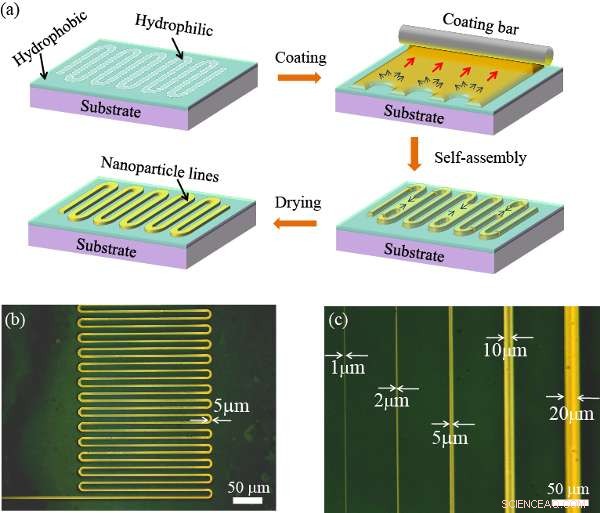

Formación de líneas de microcircuitos mediante una técnica de recubrimiento selectivo. (a) Esquema de la técnica de recubrimiento selectivo. Solo una región hidrófila creada a través de la irradiación de ultravioleta de vacío paralela (PVUV) se recubre con tinta metálica. (b) Circuito electrónico con un ancho de línea de 5 μm formado mediante recubrimiento selectivo. (c) Líneas de electrodos con diferentes anchos. Se pueden formar líneas tan estrechas como 1 μm. Crédito:NIMS

Un equipo de investigación formado por un grupo del Instituto Nacional de Ciencia de Materiales (NIMS) Centro Internacional de Nanoarquitectónica de Materiales (MANA) y Tinta Coloidal desarrolló una técnica de impresión para formar circuitos electrónicos y transistores de película delgada (TFT) con ancho de línea y espaciado de línea tanto siendo 1 μm. Este estudio fue apoyado por una subvención para el desarrollo de tecnología industrial avanzada de NEDO.

Un equipo de investigación formado por el científico independiente de MANA Takeo Minari, MANÁ NIMS, y Coloidal Ink desarrollaron una técnica de impresión para formar circuitos electrónicos y transistores de película fina (TFT) con un ancho de línea y un espaciado de línea de 1 μm. Este estudio fue apoyado por una subvención para el desarrollo de tecnología industrial avanzada, proporcionado por la Organización de Desarrollo de Tecnología Industrial y Nuevas Energías (NEDO). Usando esta técnica, el equipo de investigación formó TFT orgánicos completamente impresos con una longitud de canal de 1 μm en sustratos flexibles, y confirmó que los TFT funcionan a nivel práctico.

La electrónica impresa (técnicas de impresión para fabricar dispositivos electrónicos utilizando materiales funcionales disueltos en tinta) está atrayendo mucha atención en los últimos años como un nuevo método prometedor para crear dispositivos semiconductores de gran superficie a bajo costo. Debido a que estas técnicas permiten la formación de dispositivos electrónicos incluso en sustratos flexibles, Se espera que sean aplicables a nuevos campos como los dispositivos portátiles. En comparación, Las tecnologías de impresión convencionales permiten la formación de circuitos y dispositivos con anchos de línea tan estrechos como varias docenas de micrómetros. Respectivamente, no son aplicables a la creación de dispositivos diminutos adecuados para uso práctico. Por lo tanto, Había grandes expectativas de desarrollar nuevas técnicas de impresión capaces de fabricar circuitos consistentemente con anchos de línea de varios micrómetros o menos.

En este estudio, el equipo de investigación desarrolló una técnica de impresión capaz de formar circuitos metálicos con un ancho de línea de 1 μm en sustratos flexibles. Usando esta técnica, fabricaron diminutos TFT orgánicos. El principio de esta técnica de impresión es el siguiente:Primero, Formar micropatrones hidrófilos e hidrófobos en el sustrato irradiándolo con ultravioleta de vacío paralelo (PVUV) a una longitud de onda de 200 nm o menos. Luego, Recubra solo los patrones hidrofílicos con tintas de nanopartículas metálicas. El uso de una fuente de luz PVUV (Ushio Inc.) nos permitió enfocar la luz emitida en objetivos mucho más pequeños que las fuentes de luz convencionales. Es más, el uso de DryCure-Au, tinta de nanopartículas metálicas que puede formar una película conductora a temperatura ambiente desarrollada por tinta coloidal, nos permitió formar dispositivos y circuitos a temperatura ambiente durante todo el proceso. Como resultado, somos capaces de prevenir completamente la distorsión de sustratos flexibles por el calor, y formar y laminar circuitos con una precisión de varios micrones. Además, ajustamos con precisión las longitudes de superposición de la puerta de los TFT orgánicos impresos fabricados con esta técnica, que antes era imposible debido a problemas de precisión. Como resultado, Se logró un nivel de movilidad práctico de 0,3 cm2 V-1 s-1 para los TFT orgánicos con una longitud de canal de 1 µm.

En estudios futuros, Nuestro objetivo es aplicar la técnica en varios campos, como pantallas y sensores flexibles de gran superficie. Dado que el proceso que desarrollamos es aplicable a materiales biológicos, la técnica también puede ser útil en los campos médico y bioelectrónico.