Crédito:Instituto de Tecnología de Massachusetts

La fatiga del metal puede provocar fallas abruptas y, a veces, catastróficas en piezas que se someten a cargas repetidas. o estrés. Es una de las principales causas de fallas en los componentes estructurales de todo, desde aviones y naves espaciales hasta puentes y centrales eléctricas. Como resultado, Por lo general, estas estructuras se construyen con amplios márgenes de seguridad que aumentan los costos.

Ahora, un equipo de investigadores del MIT y de Japón y Alemania ha encontrado una manera de reducir en gran medida los efectos de la fatiga incorporando una nanoestructura laminada en el acero. La estructura en capas le da al acero una especie de elasticidad similar a un hueso, permitiendo que se deforme sin permitir la propagación de microgrietas que pueden conducir a fallas por fatiga.

Los hallazgos se describen en un artículo de la revista. Ciencias por C. Cem Tasan, el Profesor de Desarrollo Profesional de Metalurgia Thomas B. King en el MIT; Meimei Wang, un postdoctorado en su grupo; y otros seis en la Universidad de Kyushu en Japón y el Instituto Max Planck en Alemania.

"Las cargas en los componentes estructurales tienden a ser cíclicas, "Tasan dice. Por ejemplo, un avión pasa por repetidos cambios de presurización durante cada vuelo, y los componentes de muchos dispositivos se expanden y contraen repetidamente debido a los ciclos de calentamiento y enfriamiento. Si bien estos efectos suelen estar muy por debajo de los tipos de cargas que harían que los metales cambien de forma de forma permanente o fallen de inmediato, pueden provocar la formación de microfisuras, que a lo largo de ciclos repetidos de estrés se extienden un poco más y más, creando en última instancia un área lo suficientemente débil como para que toda la pieza pueda fracturarse repentinamente.

"La mayoría de las fallas inesperadas [de las piezas metálicas estructurales] se deben a la fatiga, "Dice Tasan. Por esta razón, se utilizan grandes factores de seguridad en el diseño de componentes, lo que lleva a un aumento de los costos durante la producción y la vida útil de los componentes.

Tasan y su equipo se inspiraron en la forma en que la naturaleza aborda el mismo tipo de problema, haciendo que los huesos sean livianos pero muy resistentes a la propagación de grietas. Un factor importante en la resistencia a la fractura del hueso es su estructura mecánica jerárquica, por lo que el equipo investigó microestructuras que imitarían esto en una aleación de metal.

La pregunta era él dice, "¿Podemos diseñar un material con una microestructura que dificulte la propagación de las grietas? incluso si se nuclean? "Bone proporcionó una pista de cómo hacer eso, a través de su microestructura jerárquica, es decir, la forma en que sus estructuras internas tienen diferentes patrones de vacíos y conexiones en muchas escalas de longitud diferentes, con una estructura interna en forma de celosía, que combina fuerza con peso ligero.

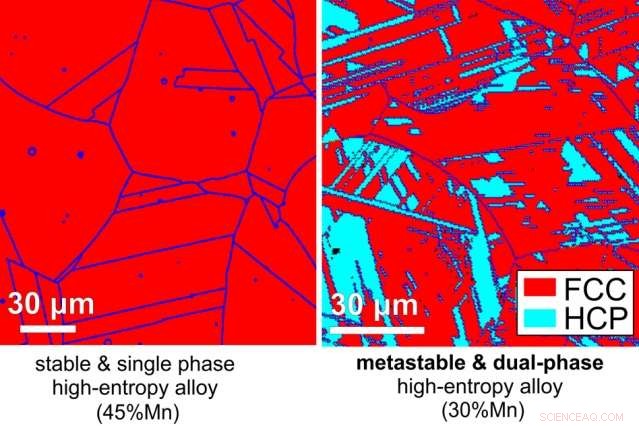

El equipo desarrolló un tipo de acero que tiene tres características clave, que se combinan para limitar la propagación de las grietas que se forman. Además de tener una estructura en capas que tiende a evitar que las grietas se extiendan más allá de las capas donde comienzan, el material tiene fases microestructurales con diferentes grados de dureza, que se complementan, así que cuando se empieza a formar una grieta, "cada vez que quiera propagarse más, necesita seguir un camino de uso intensivo de energía, "y el resultado es una gran reducción de dicha difusión. Además, el material tiene una composición metaestable; Pequeñas áreas dentro de él están equilibradas entre diferentes estados estables, algunos más flexibles que otros, y sus transiciones de fase pueden ayudar a absorber la energía de las grietas en expansión e incluso hacer que las grietas vuelvan a cerrarse.

Para comprender mejor los roles relativos de estas tres características, el equipo comparó cada uno de los aceros con una combinación de dos de las tres propiedades clave. Ninguno de estos funcionó tan bien como la combinación de tres vías, él dice. "Esto nos mostró que nuestra modificación tiene una mejor resistencia a la fatiga que cualquiera de estos".

La prueba de dichos materiales en condiciones realistas es difícil de realizar, Tasan explica, en parte debido a "la extrema sensibilidad de estos materiales a los defectos de la superficie. Si lo raya, va a fallar mucho más rápido ". Por lo tanto, la preparación e inspección meticulosa de las muestras de prueba es esencial.

Este hallazgo es solo un primer paso, Tasan dice:y queda por ver qué se necesitaría para escalar el material a cantidades que podrían comercializarse, y qué aplicaciones se beneficiarían más. "La economía siempre entra en juego, ", dice." Soy un metalúrgico, y este es un material nuevo que tiene propiedades interesantes. Las grandes industrias, como la automoción o la aeroespacial, son muy cuidadosas a la hora de realizar cambios en los materiales, ya que conlleva un esfuerzo y unos costes adicionales ".

Pero es probable que haya varios usos en los que el material sería una ventaja significativa. "Para aplicaciones críticas, [los beneficios] son tan importantes que el cambio vale la pena "sobre el costo, él dice. "Esta es una aleación que sería más cara que un acero básico con bajo contenido de carbono, pero se ha demostrado que los beneficios de la propiedad son bastante excepcionales, y es con cantidades mucho menores de metales de aleación (y por lo tanto, costos) que otros materiales propuestos ".

Esta historia se vuelve a publicar por cortesía de MIT News (web.mit.edu/newsoffice/), un sitio popular que cubre noticias sobre la investigación del MIT, innovación y docencia.