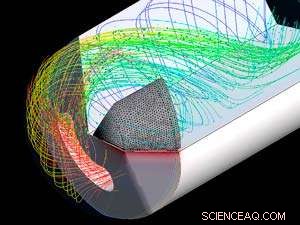

Aplicación de refrigerante a alta presión en perforaciones con pistola de orificios profundos. Crédito:Instituto A * STAR de Tecnología de Fabricación de Singapur

Simulando la eliminación de virutas durante la perforación de orificios profundos en metales y aleaciones metálicas, Los investigadores de A * STAR han allanado el camino para taladros de pistola que son más duraderos, de confianza, y tienen una vida útil más larga.

La perforación con pistola es un proceso para producir orificios profundos, con relaciones de profundidad a diámetro superiores a 10:1, en metales y aleaciones. y se utiliza en varias industrias, de la fabricación de armas de fuego y piezas de motores de combustión, como cárteres y culatas de cilindros, a herramientas médicas e instrumentos musicales de viento de madera. Los pequeños fragmentos o virutas producidos durante la perforación afectan el desgaste de los taladros de pistola.

Los taladros de pistola tienen una geometría de cabeza única que utiliza refrigerante a alta presión, suministrado a través de conductos internos que van desde la broca hasta el fondo del agujero, para eliminar las virutas a medida que avanza el taladro. Tnay Guan Leong y sus colegas del Instituto de Tecnología de Fabricación de Singapur A * STAR y el Instituto de Computación de Alto Rendimiento pudieron simular los efectos de diferentes geometrías de cabeza de perforación en la remoción de viruta para desarrollar un modelo novedoso de dinámica de fluidos computacional (CFD) para optimizar el diseño de perforación .

"Eliminación de virutas de orificios con diámetros pequeños y relaciones de largo a diámetro elevadas, a menudo superior a 250:1, es particularmente difícil, "dice Tnay." Si las virutas comienzan a atascarse dentro del agujero, pueden aumentar el par de perforación, provocando que el taladro se rompa dentro del agujero ".

Observar el comportamiento de los chips es un desafío, sin embargo, ya que el proceso tiene lugar en una zona cerrada. Para abordar esto, los investigadores desarrollaron un modelo CFD para simular el movimiento de las virutas a medida que se transportan en el refrigerante a alta presión. Verificaron sus simulaciones con experimentación.

Al variar el ángulo de inclinación del hombro de la cabeza de la broca, el equipo de investigación simuló el transporte de las virutas en diferentes geometrías. permitiéndoles identificar el diseño de taladro óptimo para la eliminación de virutas.

"El ángulo de inclinación del hombro es clave para el control del caudal de refrigerante y la dirección del flujo a la zona de corte, "explica Tnay." Nuestro modelo mostró que, cuando el ángulo de duplicación aumenta, las virutas viajan hacia el fondo del orificio, aumentando el riesgo de obstrucción ".

Los diseños actuales de taladros de pistola utilizan un ángulo de inclinación del hombro fijo de 20 grados, pero descubrieron que el rendimiento de la perforación mejoraba enormemente a medida que el ángulo se acercaba a cero.

"Nuestro próximo paso será evaluar un taladro de pistola con un ángulo de doblaje de cero grados, y utilice nuestro modelo para estudiar los efectos de los cambios en las geometrías del filo, presión del refrigerante y propiedades del refrigerante, "dice Tnay.