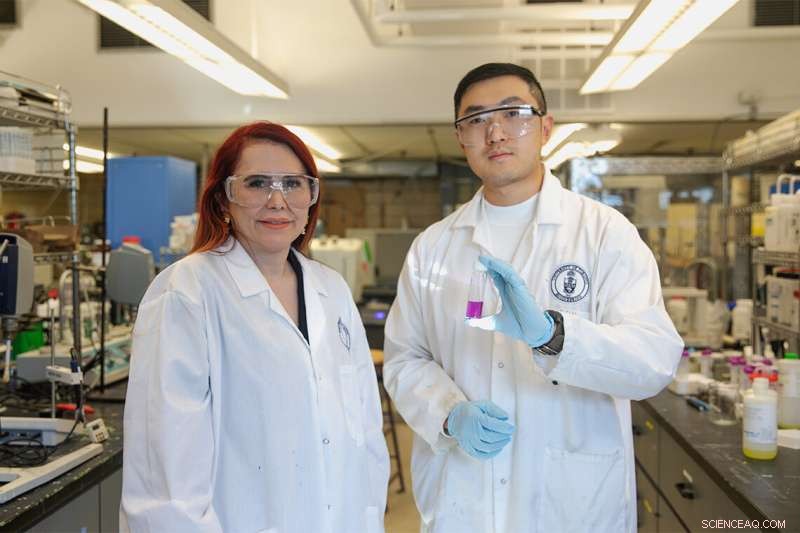

La profesora Gisele Azimi y el candidato a doctorado Jiakai (Kevin) Zhang han propuesto un método nuevo y más sostenible para recuperar metales valiosos de las baterías de iones de litio que han llegado al final de su vida útil. Crédito:Safa Jinje

Un investigador de la Universidad de Toronto ha desarrollado una nueva técnica para ayudar a reciclar los metales en las baterías de iones de litio, que tienen una gran demanda en medio del aumento de las ventas mundiales de vehículos eléctricos.

Gisele Azimi, profesora en los departamentos de ciencia e ingeniería de materiales e ingeniería química y química aplicada en la Facultad de Ciencias e Ingeniería Aplicadas, y su equipo han propuesto un método nuevo y más sostenible para extraer metales valiosos, incluido el litio, pero también el cobalto. , níquel y manganeso—de baterías de iones de litio que han llegado al final de su vida útil.

"Obtener estos metales del mineral en bruto requiere mucha energía", dice Jiakai (Kevin) Zhang, Ph.D. candidato en ingeniería química y química aplicada que es el autor principal de un nuevo artículo publicado recientemente en Resources, Conservation and Recycling .

"Si reciclamos las baterías existentes, podemos mantener la cadena de suministro restringida y ayudar a reducir el costo de las baterías EV, haciendo que los vehículos sean más asequibles".

Parte del compromiso de Canadá de alcanzar cero emisiones netas para 2050 incluye un objetivo obligatorio que exige que el 100 % de los automóviles livianos y camiones de pasajeros nuevos vendidos en el país sean eléctricos para 2035.

Alcanzar este objetivo requerirá un aumento en la oferta de metales críticos, cuyo precio ya es muy alto. Por ejemplo, el cobalto, un ingrediente clave en la producción de cátodos de baterías de litio-níquel-manganeso-cobalto-óxido (comúnmente abreviado como NMC) ampliamente utilizado en vehículos eléctricos, es también uno de los componentes más caros de las baterías de iones de litio debido a su reserva limitada.

"Estamos a punto de llegar a un punto en el que muchas baterías de iones de litio están llegando al final de su vida útil", dice Azimi. "Estas baterías aún son muy ricas en elementos de interés y pueden proporcionar un recurso crucial para la recuperación".

El reciclaje no solo puede proporcionar estos materiales a un costo menor, sino que también reduce la necesidad de extraer mineral en bruto que conlleva costos ambientales y éticos.

La esperanza de vida de las baterías de los vehículos eléctricos es de 10 a 20 años, pero la mayoría de los fabricantes de automóviles solo ofrecen una garantía de ocho años o 160 000 kilómetros, lo que ocurra primero. Cuando las baterías de los vehículos eléctricos llegan al final de su vida útil, pueden reacondicionarse para usos de segunda vida o reciclarse para recuperar metales. Pero hoy en día, muchas baterías se desechan de manera incorrecta y terminan en vertederos.

"Si seguimos extrayendo litio, cobalto y níquel para las baterías y luego simplemente las tiramos a vertederos al final de su vida útil, habrá un impacto ambiental negativo, especialmente si se produce una lixiviación de electrolitos corrosivos y contamina los sistemas de agua subterráneos", dice Zhang.

Los procesos convencionales para reciclar baterías de iones de litio se basan en la pirometalurgia, que utiliza temperaturas extremadamente altas, o la hidrometalurgia, que utiliza ácidos y agentes reductores para la extracción. Estos dos procesos consumen mucha energía:la pirometalurgia produce emisiones de gases de efecto invernadero, mientras que la hidrometalurgia crea aguas residuales que deben procesarse y manejarse.

Por el contrario, el grupo de laboratorio de Azimi está utilizando la extracción de fluidos supercríticos para recuperar metales de las baterías de iones de litio al final de su vida útil. Este proceso separa un componente de otro mediante el uso de un solvente de extracción a una temperatura y presión por encima de su punto crítico, donde adopta las propiedades tanto de un líquido como de un gas.

Para recuperar los metales, Zhang utilizó dióxido de carbono como disolvente, que se llevó a una fase supercrítica aumentando la temperatura por encima de los 31ºC y la presión hasta los 7 megapascales.

En el documento, el equipo demostró que este proceso igualó la eficiencia de extracción de litio, níquel, cobalto y manganeso al 90 % en comparación con los procesos de lixiviación convencionales, al mismo tiempo que usa menos productos químicos y genera significativamente menos desechos secundarios. De hecho, la principal fuente de energía gastada durante el proceso de extracción del fluido supercrítico se debió a la compresión de CO2 .

"La ventaja de nuestro método es que estamos usando dióxido de carbono del aire como solvente en lugar de ácidos o bases altamente peligrosos", dice ella. "El dióxido de carbono es abundante, barato e inerte, y también es fácil de manejar, ventilar y reciclar".

La extracción con fluidos supercríticos no es un proceso nuevo. Se ha utilizado en las industrias alimentaria y farmacéutica para extraer cafeína de los granos de café desde la década de 1970. El trabajo de Azimi y su equipo se basa en investigaciones previas en el Laboratorio de Materiales Estratégicos para recuperar elementos de tierras raras de las baterías de hidruro metálico de níquel.

Sin embargo, esta es la primera vez que este proceso se utiliza para recuperar metales de las baterías de iones de litio, dice.

"Realmente creemos en el éxito y los beneficios de este proceso", dice Azimi.

"Ahora estamos avanzando hacia la comercialización de este método para aumentar su nivel de preparación tecnológica. Nuestro próximo paso es finalizar asociaciones para construir instalaciones de reciclaje a escala industrial para recursos secundarios. Si está habilitado, sería un gran cambio". Reciclaje de cobalto de ciclo cerrado de baterías de iones de litio usadas basado en un solvente eutéctico profundo