Después de imprimir varias piezas con polvo AF-9628, Capt. Erin Hager analizó la porosidad resultante, fuerza y tenacidad al impacto. Señaló que las propiedades mecánicas eran bastante buenas. Ella "no vio grietas, "y afirma que, [la producción] fue muy similar [a las piezas fabricadas tradicionalmente]. De hecho, las piezas "coincidieron con el 10 por ciento de alargamiento requerido, indicando una mayor resistencia sin volverse quebradizo, "y" cumplió o excedió las [especificaciones] directamente de la máquina ". Crédito:Instituto de Tecnología de la Fuerza Aérea

Piezas fabricadas aditivamente con AF-9628, un acero de la Fuerza Aérea, son aproximadamente un 20 por ciento más resistentes que las aleaciones AM convencionales, en términos de resistencia máxima a la tracción, según una investigación realizada por la capitana Erin Hager, un empleado del Laboratorio de Investigación de la Fuerza Aérea y recién graduado del Programa de Ingeniería Aeroespacial del Instituto de Tecnología de la Fuerza Aérea.

AF-9628 es una aleación de acero desarrollada por la Dra. Rachel Abrahams de AFRL que ofrece alta resistencia y tenacidad. La formula, apodado el acero de Rachel, cuesta menos que algunas otras aleaciones de acero de alto rendimiento, incluidas Eglin Steel y HP-9-4-20; sin embargo, es más caro que los grados comunes utilizados en municiones convencionales. AF-9628 es único ya que no contiene tungsteno, como Eglin Steel o cobalto, parte de la fórmula para HP-9-4-20, que está en el penetrador de artillería masiva, un 30, Bomba de 000 libras que destruye activos en instalaciones bien protegidas.

La investigación de Hager, patrocinado por la Dirección de Municiones del Laboratorio de Investigación de la Fuerza Aérea en Eglin AFB, Florida, determinó que AF-9628 es un material óptimo para la fabricación aditiva debido a su alta resistencia. Si bien estos hallazgos son comparables a los valores informados en un estudio similar del Laboratorio de Investigación del Ejército del Comando de Desarrollo de Capacidades de Combate del Ejército de EE. UU., Hager produjo propiedades mecánicas similares a las AF-9628 forjadas y tratadas térmicamente de manera convencional. Dr. Sean Gibbons, un ingeniero de materiales de investigación de la Dirección de Municiones con experiencia en acero, describe este hallazgo como "emocionante".

Al trabajar con Rachel's Steel, Hager empleó la fusión en lecho de polvo, un tipo de fabricación aditiva en la que un láser funde selectivamente el polvo en un patrón para crear objetos tridimensionales. A medida que se completa cada capa, la impresora dispensa más polvo en el área de construcción, y el proceso continúa hasta que se completa la pieza.

"Para determinar si AF-9628 era imprimible, caracterizamos la forma y el tamaño del polvo e [identificamos] cómo cambió con la fusión y el tamizado, "Dice Hager. Ella lo examinó con un microscopio electrónico de barrido en AFIT y realizó pruebas en el Instituto de Investigación de la Universidad de Dayton utilizando un microscopio óptico de caracterización del tamaño.

Hager proporcionó la composición química del acero AF-9628 a Powder Alloy Corp., un fabricante en Cincinnati, Ohio. Una vez que recibió el polvo y determinó que se derretía como era de esperar en la máquina, pasó a crear artículos de prueba reales. Después de imprimir varias partes, analizó la porosidad resultante, fuerza y tenacidad al impacto.

Explicó que muchas "aleaciones no se adaptan muy bien a [la fabricación aditiva]". Por ejemplo, "Ciertas aleaciones no se derriten y se agrietan mucho una vez que se intenta fabricar una pieza". Sin embargo, cuando Hager examinó sus partes, señaló que las propiedades mecánicas eran "bastante buenas". No encontró evidencia de agrietamiento y describió la salida como "muy similar a las piezas fabricadas tradicionalmente".

La capitana Erin Hager vierte la forma en polvo de acero AF-9628 en una máquina de fusión de lecho de polvo. En este tipo de fabricación aditiva, un láser funde selectivamente el polvo en un patrón para crear objetos tridimensionales. A medida que se completa cada capa, la impresora dispensa más polvo en el área de construcción, y el proceso continúa hasta que se completa la pieza. Una vez que Hager verificó que el polvo se derretía de manera predecible en la máquina, ella comenzó a crear artículos de prueba reales. Crédito:Instituto de Tecnología de la Fuerza Aérea

Después de un examen más completo, determinó que las piezas "coincidían con el 10 por ciento de alargamiento requerido, lo que indica una mayor resistencia sin volverse quebradizas". Hager explica que las piezas "cumplieron o superaron [las especificaciones] directamente de la máquina".

Después de crear con éxito piezas simples, Hager comenzó a imprimir diseños complejos, incluidos varios proyectiles intrincados. Usó dos máquinas en AFIT e imprimió alrededor de 130 artículos, incluidos 30 cilindros pequeños, 60 cilindros más grandes, 20 barras de tracción y 20 probetas de impacto.

Las piezas que hizo son adecuadas para aplicaciones de armas. Cuando la Fuerza Aérea desarrolló inicialmente el AF-9628 para aplicaciones de bombas destructoras de búnkeres, "La idea original era fabricar el arma penetrante del futuro con exactamente el perfil explosivo deseado".

Hager explica que la fabricación aditiva "permite [a los ingenieros] poner peso [en las municiones] sólo donde se necesita". Por último, esto "permite municiones más ligeras que son tan profundas, para que [los aviones] puedan transportar más de estas armas, " ella dice.

Según los ingenieros de UDRI, mientras que la fabricación aditiva puede (en algunos casos) fabricar de manera eficiente formas complejas a un costo menor que la fabricación tradicional, el proceso puede dejar tensiones residuales en las piezas debido al rápido calentamiento y enfriamiento durante el proceso de construcción.

Hager dijo eso, "El aditivo no es un proceso de precisión, por lo que es difícil mantener las tolerancias geométricas y, dado que los elementos pueden salir rugosos, a veces pasan por mucho posprocesamiento ".

Dr. Philip Flater, un ingeniero mecánico que dirige el grupo de fabricación aditiva de la dirección de municiones que patrocinó esta investigación, Explicó que esto puede implicar el pulido y / o el tratamiento térmico de superficies rugosas para resolver defectos del material como poros y lograr propiedades mecánicas óptimas.

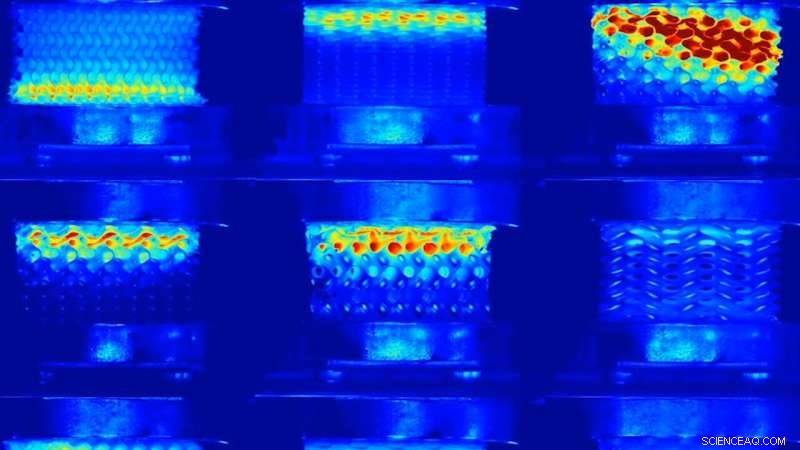

Imágenes térmicas de piezas Capt. Erin Hager fabricadas aditivamente con polvo AF-9628. Crédito:Instituto de Tecnología de la Fuerza Aérea

Si bien Hager dijo que la rugosidad y la porosidad no son cualidades ideales en las piezas funcionales utilizadas repetidamente, explicó que los componentes para municiones son artículos de un solo uso.

Por ahora, el polvo AF-9628 solo está disponible en cantidades de producción muy pequeñas y las empresas pueden tardar meses en formularlo. Como tal, mientras que AF-9628 es un acero menos costoso, ella dijo que "la forma en polvo no resulta [actualmente] en el mismo ahorro de costos" ya que la demanda es baja.

"No es muy común que los clientes soliciten aceros de alta resistencia en forma de polvo, " Ella explicó.

Hager espera que este éxito inicial lleve a un mayor interés en los aceros de alta resistencia.

"No hay mucha investigación sobre aceros, " ella dijo, y agregó que "los estudios en curso involucran principalmente titanio y compuestos".

Hager planea correr la voz sobre sus hallazgos, y espera que la Fuerza Aérea "tome este acero de alta resistencia y presente algunas aplicaciones nuevas en las que ni siquiera hemos pensado todavía". Recientemente presentó su investigación durante una conferencia internacional de pulvimetalurgia y un simposio sobre municiones y balística.

En la actualidad, Ella trabaja en la Dirección de Materiales y Fabricación de AFRL en la oficina de tecnología de energía avanzada, donde investiga nuevas tecnologías de energía que la Fuerza Aérea puede usar para reducir costos. Como miembro del grupo de aviación, Hager se centra en combustibles alternativos, medidas de reducción de peso y arrastre.

La Dirección de Municiones de AFRL está liderando nuevos esfuerzos de investigación que involucran municiones fabricadas aditivamente. El objetivo es crear municiones con fragmentación controlada con precisión y perfiles de presión de explosión que minimicen los daños colaterales.