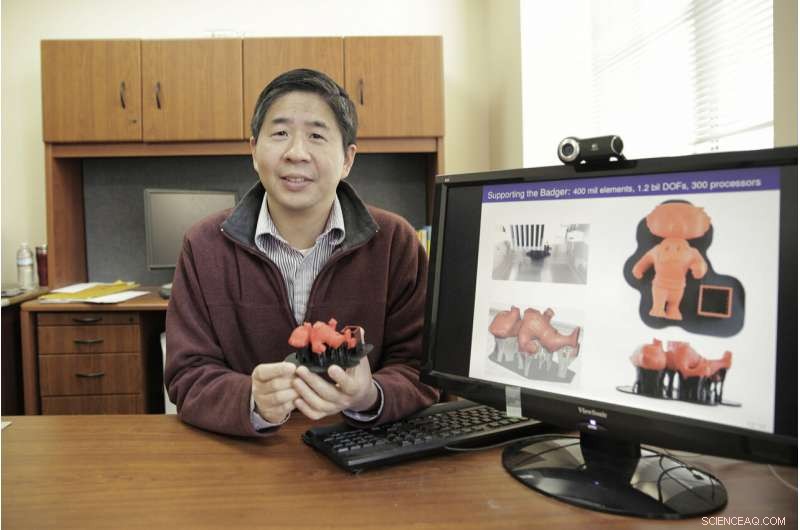

Xiaoping Qian sosteniendo un rayo impreso en 3D. Las partes plateadas son la estructura de soporte optimizada para la viga. Crédito:Sarah Page

La impresión 3-D abre posibilidades de diseño con las que los ingenieros solo podían soñar alguna vez.

La tecnología permite a los fabricantes crear piezas con formas únicas y complejas, piezas que los métodos de fabricación convencionales, como la fundición a presión o el moldeo por inyección, no pueden producir.

Con impresión 3D, también conocida como fabricación aditiva, una máquina crea una pieza agregando material en capas, construyendo el objeto desde cero. Debido a que cada nueva capa debe ser compatible con la capa debajo de ella, hay un límite en cuanto a cuánto puede sobresalir una capa de una pieza compleja sobre la siguiente. Como resultado, los fabricantes a menudo necesitan construir estructuras para soportar una pieza mientras se imprime.

"Pero una vez completada la pieza, quitar ese material de soporte puede ser costoso, "dice Xiaoping Qian, profesor de ingeniería mecánica en la Universidad de Wisconsin-Madison. "Estas estructuras de soporte a veces se denominan estructuras de sacrificio, porque al final se descartan, lo que desperdicia material y tiempo de construcción ".

Es más, Puede resultar difícil acceder y quitar la estructura de soporte sin riesgo de dañar la pieza terminada.

Para abordar estos problemas, Qian ha ideado un método que reduce significativamente la cantidad de material de soporte necesario para construir componentes con impresión 3D y, en algunos casos, incluso puede eliminar por completo la necesidad de estructuras de soporte.

El profesor Xiaoping Qian ha ideado un método que reduce significativamente la cantidad de material de soporte necesario para construir componentes con impresión 3D. Crédito:Sarah Page

"Tradicionalmente, la estructura de soporte se crea simplemente considerando la geometría de la pieza, y luego crear las columnas necesarias para el soporte, "Dice Qian." Pero esto no está optimizado ".

Su método simplifica la estructura de soporte utilizando herramientas de modelado computacional. Al permitir que los fabricantes utilicen la cantidad mínima de material de soporte, el enfoque ofrece tiempos de construcción más rápidos, así como ahorros en los costos de material.

Las técnicas de Qian son ampliamente aplicables para una amplia variedad de tecnologías de fabricación aditiva. Hasta aquí, Ha demostrado los beneficios de su enfoque mediante el modelado de deposición fundida y piezas metálicas impresas en 3D mediante un proceso de fusión por lecho de polvo con láser. En un proyecto usó sus técnicas para diseñar una pieza que requería un 43 por ciento menos de material de soporte que el que se usaría en el proceso de fabricación aditiva tradicional que se basaba en software de diseño comercial estándar.

Este nuevo enfoque surgió del interés de Qian en explorar formas de mejorar el rendimiento estructural y la funcionalidad de las piezas aprovechando la flexibilidad de diseño que ofrece la fabricación aditiva. Por ejemplo, ha diseñado piezas con formas y topologías de componentes optimizadas para disipar el calor. Tales piezas serían útiles para muchas aplicaciones que requieren un disipador de calor, incluso en electrónica.

El siguiente paso lógico fue optimizar la estructura de soporte de las piezas. "Asombrosamente, no vimos a nadie más tratando de usar la optimización de topología para lograr esto, "Dice Qian.

Él dice que una pieza impresa en 3-D generalmente necesita soporte si hay áreas donde su superficie está inclinada hacia abajo.

El nuevo método de Qian reduce la cantidad de material de soporte (plástico negro) necesario para permitir la impresión en 3D del material rojo (Bucky). Crédito:Sarah Page

Sin embargo, en el proceso de optimización de topología, los ingenieros primero proporcionan los requisitos para la pieza y los objetivos generales de diseño, y luego un programa de computadora realiza análisis y genera topologías de componentes ideales.

"Así que el desafío es, si no conoce la geometría de la pieza de antemano, entonces, ¿cómo sabría la pendiente de la superficie y si necesitaría apoyo o no? ”, dice Qian.

Ahí es donde entra en juego su gran avance, de una manera que es algo así como predecir el futuro.

Qian desarrolló un método para calcular la cantidad de área de superficie en un componente que necesita soporte, sin conocer la geometría final de la pieza de antemano. Él dice que la clave fue definir una nueva medida llamada perímetro socavado proyectado. "Cuando calcule esta nueva medida, esencialmente corresponde al área que necesita apoyo, " él dice.

Al incorporar la nueva medida en sus modelos informáticos, Qian puede controlar la cantidad y el ángulo de voladizo, minimizando o incluso eliminando la estructura de soporte, al diseñar una pieza.

Como resultado, por ejemplo, Puede diseñar un componente optimizado para disipar la mayor cantidad de calor posible sin necesidad de ninguna estructura de soporte para su fabricación.

El diseño de piezas totalmente autosuficientes es un área de investigación activa para Qian, y su trabajo está destinado a beneficiar a los fabricantes que buscan no solo ahorrar dinero en materiales y fabricar piezas en menos tiempo, sino también crear nuevos tipos de piezas con mayor funcionalidad.