Crédito:Raquel Ledo Bañobre

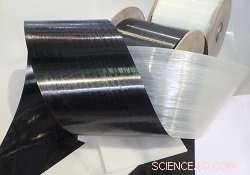

Una iniciativa de la UE ha desarrollado una forma rentable de producir cinta unidireccional (UD) para fabricar y reforzar piezas en automóviles y aviones. La solución los hará más ligeros y ecológicos.

Los automóviles se encuentran entre los principales culpables de generar emisiones de efecto invernadero, elevando los costes tanto para el medio ambiente como para los fabricantes. Una solución es aligerar los vehículos mediante el uso de nuevos materiales como cintas de fibra UD. Sin embargo, hasta ahora, estas cintas eran costosas y difíciles de producir en cantidades considerables.

Para abordar este asunto, FORTAPE, financiado con fondos comunitarios, agrupó a 10 socios de 5 países europeos que cubren toda la cadena de valor. Se necesitaba una amplia gama de partes interesadas para desarrollar nuevas tecnologías integradas con el uso más eficiente de materiales y energía. Esto se hizo para adaptar las cintas UD para su uso en vehículos y aviones.

Las cintas UD se pueden utilizar para mejorar las propiedades mecánicas de una pieza de plástico. También se pueden utilizar para fabricar piezas estructurales, consolidación y termoformado de varias capas.

Barreras para un uso extensivo

Pero, este nuevo material de alto rendimiento viene con algunos obstáculos para su uso generalizado en la industria, dice la coordinadora del proyecto Raquel Ledo Bañobre. Los principales obstáculos son el alto consumo de recursos, menores tasas de automatización, alta producción de materiales defectuosos y el consiguiente aumento de los costes de fabricación.

"En términos globales, la industria necesita reducir el peso del vehículo para reducir las emisiones de gases de efecto invernadero y cumplir los requisitos de la UE utilizando una solución rentable, ", añade." A pesar de sus enormes propiedades mecánicas y su potencial de ligereza, había varias cuestiones que debían abordarse para garantizar su uso extensivo en la industria ".

El proyecto se centró en tres ejes principales:fabricación de cintas, fabricación de piezas, y el modelado de procesos y piezas. Se investigaron tres tecnologías diferentes para la impregnación de fibras para desarrollar el proceso innovador en la fabricación de cintas de fibra de vidrio y carbono UD con mayor contenido de fibra.

Reducir drásticamente el precio

FORTAPE pudo optimizar el proceso de fabricación para producir 16 cintas a la vez con el ancho adecuado. Esto ayudó a reducir considerablemente el precio de la cinta.

Otro resultado fue un método automatizado para usar cintas UD como refuerzo para un regulador de ventana. Esto ayudará a satisfacer los tiempos de ciclo y las necesidades de volumen de producción de la industria automotriz. Para el sector aeronáutico se desarrolló un proceso de fabricación de marcos de ventanas con cintas de poliamida UD ignífugas.

También se desarrolló un modelo completo de las cintas UD como refuerzo para predecir las propiedades mecánicas de la pieza y el proceso de moldeo por inyección. Ambos aspectos son clave para introducir nuevos materiales en el sector de la automoción.

El logro más significativo es el ahorro de energía y material. FORTAPE pudo superar todos los objetivos de ahorro de material. El objetivo para las piezas aeronáuticas se estableció originalmente en el 75 por ciento, y alcanzó casi el 92 por ciento. Similar, los ahorros en repuestos para automóviles alcanzaron casi el 57 por ciento desde el 40 por ciento inicialmente. El proyecto cumplió con todos los objetivos de ahorro de energía menos uno. Se cumplieron todos los requisitos de la UE.

Se ha demostrado con éxito la viabilidad técnica y económica de los procesos. Para lograr la implementación industrial, serán necesarios nuevos ajustes y optimizaciones. Bañobre dice que el plan es continuar explorando las posibilidades de madurar la innovación y llevarla al mercado.

“La reducción lograda en términos de consumo de material y energía permitirá a las empresas disminuir sus costos de fabricación y reducir el impacto ambiental, "concluye.