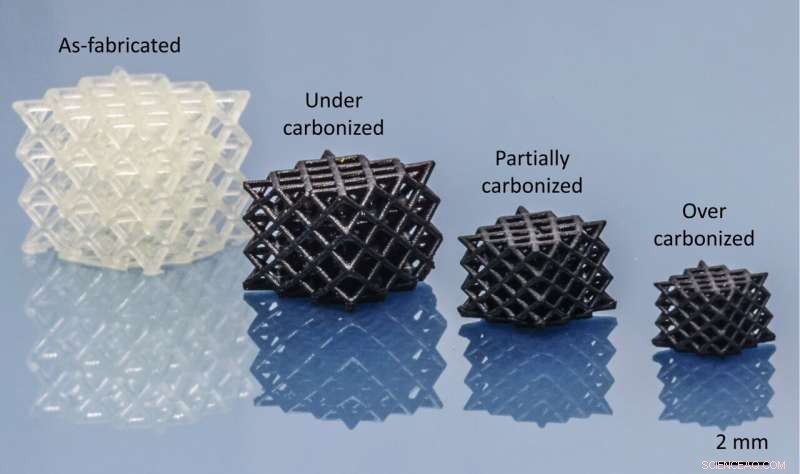

Los cuatro tipos principales de muestras estudiadas en este trabajo, a saber, microredes fabricadas, poco carbonizadas, parcialmente carbonizadas y sobrecarbonizadas. Crédito:James Utama Surjadi et al, Matter (2022). DOI:10.1016/j.matt.2022.08.010

El desarrollo de un material ligero que sea a la vez resistente y muy dúctil se ha considerado un objetivo anhelado durante mucho tiempo en el campo de los materiales estructurales, pero estas propiedades suelen ser mutuamente excluyentes. Sin embargo, investigadores de la Universidad de la Ciudad de Hong Kong (CityU) han descubierto recientemente un método directo y de bajo costo para convertir los polímeros imprimibles en 3D de uso común en microredes de carbono híbridas biocompatibles, livianas y ultrarresistentes, que pueden tener cualquier forma o tamaño. y son 100 veces más resistentes que los polímeros originales. El equipo de investigación cree que este enfoque innovador se puede utilizar para crear piezas 3D sofisticadas con propiedades mecánicas personalizadas para una amplia gama de aplicaciones, incluidos los stents coronarios y los bioimplantes.

Los metamateriales son materiales diseñados para tener propiedades que no se encuentran en los materiales naturales. Los metamateriales de arquitectura 3D, como las microredes, combinan los beneficios de los principios de diseño estructural liviano con las propiedades intrínsecas de sus materiales constituyentes. La fabricación de estas microredes a menudo requiere tecnologías de fabricación avanzadas, como la fabricación aditiva (comúnmente conocida como impresión 3D), pero la gama de materiales disponibles para la impresión 3D sigue siendo bastante limitada.

"La impresión 3D se está convirtiendo en una tecnología omnipresente para producir componentes geométricamente complejos con propiedades únicas y ajustables. Los componentes de arquitectura fuerte y resistente generalmente requieren metales o aleaciones para ser impresos en 3D, pero no son fácilmente accesibles debido al alto costo y la baja resolución de impresoras 3D comerciales de metal y materias primas. Los polímeros son más accesibles, pero por lo general carecen de resistencia mecánica o dureza. Encontramos una manera de convertir estos fotopolímeros impresos en 3D más débiles y quebradizos en arquitecturas 3D ultrarresistentes comparables a los metales y las aleaciones simplemente calentándolos bajo las condiciones adecuadas, lo cual es sorprendente", dijo el profesor Lu Yang del Departamento de Ingeniería Mecánica (MNE) y el Departamento de Ciencia e Ingeniería de Materiales (MSE) de CityU, quien dirigió la investigación.

Un nuevo método para aumentar la resistencia sin comprometer la ductilidad

Hasta ahora, el enfoque más efectivo para aumentar la resistencia de estas redes de polímeros imprimibles en 3D es la pirólisis, un tratamiento térmico que transforma los polímeros completos en carbono ultrarresistente. Sin embargo, este proceso priva a la red de polímero original de casi toda su deformabilidad y produce un material extremadamente frágil, como el vidrio. Otros métodos para aumentar la resistencia de los polímeros también suelen comprometer su ductilidad.

El equipo dirigido por el profesor Lu encontró una condición "similar a la magia" en la pirólisis de las microredes de fotopolímero impresas en 3D, lo que resultó en un aumento de 100 veces en la resistencia y duplicó la ductilidad del material original. Sus hallazgos fueron publicados en la revista científica Matter bajo el título "Microrejillas de carbono híbridas con arquitectura 3D ligeras y ultrarresistentes".

Descubrieron que al controlar cuidadosamente la velocidad de calentamiento, la temperatura, la duración y el ambiente de gas, es posible mejorar simultáneamente la rigidez, la resistencia y la ductilidad de una microred de polímero impresa en 3D de manera drástica en un solo paso.

Demostración de stents coronarios con el núcleo parcialmente carbonizado impreso en 3D. Crédito:James Utama Surjadi et al, Matter (2022). DOI:10.1016/j.matt.2022.08.010

A través de varias técnicas de caracterización, el equipo encontró que la mejora simultánea en resistencia y ductilidad solo es posible cuando las cadenas poliméricas están "parcialmente carbonizadas" por calentamiento lento, donde ocurre la conversión incompleta de las cadenas poliméricas en carbono pirolítico, produciendo un material híbrido en el que ambos cadenas poliméricas débilmente entrecruzadas y fragmentos de carbono coexisten sinérgicamente. Los fragmentos de carbono sirven como agentes de refuerzo que fortalecen el material, mientras que las cadenas de polímero restringen la fractura del compuesto.

La proporción de fragmentos de polímero a carbono también es crucial para obtener una resistencia y ductilidad óptimas. Si hay demasiados fragmentos de carbono, el material se vuelve quebradizo, y si hay muy pocos, el material pierde fuerza. Durante los experimentos, el equipo creó con éxito una red de polímero carbonizado de manera óptima que era más de 100 veces más fuerte y más de dos veces más dúctil que la red de polímero original.

Beneficios más allá de la mejora de las propiedades mecánicas

El equipo de investigación también encontró que estas microredes de "carbono híbrido" mostraron una biocompatibilidad mejorada en comparación con el polímero original. A través de experimentos de seguimiento de la citotoxicidad y el comportamiento celular, demostraron que las células cultivadas en las microredes de carbono híbridas eran más viables que las células sembradas en las microredes de polímero. La biocompatibilidad mejorada de las redes híbridas de carbono implica que los beneficios de la carbonización parcial pueden ir más allá de la mejora en el rendimiento mecánico y potencialmente mejorar también otras funcionalidades.

"Nuestro trabajo proporciona una ruta de bajo costo, simple y escalable para fabricar metamateriales mecánicos livianos, resistentes y dúctiles con prácticamente cualquier geometría", dijo el profesor Lu. Él prevé que el enfoque recientemente inventado se puede aplicar a otros tipos de polímeros funcionales, y que la flexibilidad geométrica de estos metamateriales de carbono híbrido diseñados permitirá que sus propiedades mecánicas se adapten a una amplia gama de aplicaciones, como implantes biomédicos, mecánicamente andamios robustos para micro-robots, dispositivos de recolección y almacenamiento de energía.

El profesor Lu es el autor correspondiente y el Dr. James Utama Surjadi, un postdoctorado en su grupo, es el primer autor del artículo. Los colaboradores incluyen al profesor Wang Zuankai, profesor titular en el Departamento de EMN, y al Dr. Raymond Lam Hiu-wai, director asociado y profesor asociado en el Departamento de Ingeniería Biomédica de CityU. Investigadores imprimen en 3D la primera aleación nanoestructurada de alto rendimiento que es a la vez ultrarresistente y dúctil