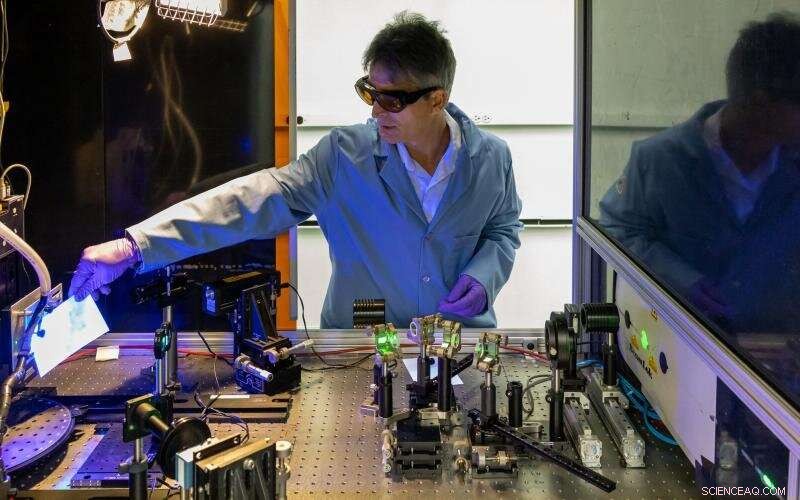

El científico de ORNL, Adrian Sabau, describe los componentes de un sistema de estructuración por interferencia láser que se utilizó para tratar láminas de aleación de aluminio para protección contra la corrosión. Crédito:Carlos Jones / ORNL, Departamento de Energía de EE. UU.

La protección duradera contra la corrosión es esencial para los materiales utilizados en vehículos y aeronaves para garantizar la integridad estructural en condiciones de operación extremas. Dos procesos de pretratamiento químico se utilizan ampliamente en entornos industriales para preparar la adhesión del revestimiento y proteger las superficies de aleación de aluminio contra la corrosión. Si bien está altamente regulado, Ambos procesos utilizan grandes cantidades de compuestos peligrosos con conocidos riesgos para la salud y el medio ambiente.

Un equipo multidisciplinario de científicos del Laboratorio Nacional de Oak Ridge del Departamento de Energía ha aplicado una estructuración de interferencia láser, o LIS, técnica que logra avances significativos hacia la eliminación de la necesidad de estos químicos peligrosos. La nueva aplicación del método LIS responde a una llamada del Departamento de Defensa de EE. UU. Para proyectos de investigación que exploren alternativas no químicas para la protección contra la corrosión en vehículos militares y sistemas de aeronaves.

Recubrimiento de conversión de cromato, o CCC, utiliza cromo hexavalente, un carcinógeno conocido, para inhibir la corrosión. Anodizado de ácido sulfúrico, SAA, usa ácido sulfúrico, que puede irritar gravemente la piel y los ojos, y cuando se inhala, puede provocar daño pulmonar permanente. Millones de galones de soluciones químicas usadas se eliminan anualmente como desechos peligrosos.

El ejército opera más de 12, 000 aviones, 10, 000 tanques, cientos de barcos y una multitud de otros vehículos y sistemas de armas. El Departamento de Defensa posee y opera cientos de instalaciones industriales que fabrican y reparan estos vehículos y equipos, gastando más de $ 20 mil millones en protección contra la corrosión anualmente. El Programa de Investigación y Desarrollo Ambiental Estratégico de la agencia, o SERDP, planeado y ejecutado con el Departamento de Energía y la Agencia de Protección Ambiental, está "enfocado en desarrollar tecnologías alternativas para eliminar materiales y procesos que son de interés ambiental, "dijo Robin Nissan, gerente de programa de SERDP y su programa hermano, el Programa de Certificación de Tecnología de Seguridad Ambiental.

"Nuestros sistemas de defensa requieren reparación y renovación, ", dijo." Nuestros programas están invirtiendo en el desarrollo de procesos alternativos que puedan garantizar un desempeño sólido, prácticas sostenibles y eliminar el riesgo ambiental ".

En tres publicaciones sucesivas, El científico de materiales de ORNL Adrian Sabau y un equipo de químicos y científicos de fabricación describieron:demostró y analizó una técnica LIS y comparó su desempeño con los métodos tradicionales intensivos en solventes. Los coautores de la investigación incluyeron a Jiheon Jun de ORNL, Mike Stephens, Dana McClurg, Harry Meyer III, Donovan Leonard y Jian Chen.

Sabau, que se especializa en el procesamiento de materiales como la fundición y solidificación de metales, y su equipo habían completado recientemente un proyecto utilizando LIS para la unión en aplicaciones automotrices. Cuando leyó la convocatoria del Departamento de Defensa de la investigación sobre la preparación de superficies sin solventes, Sabau reconoció que una técnica similar también podría ser eficaz para la adhesión del revestimiento.

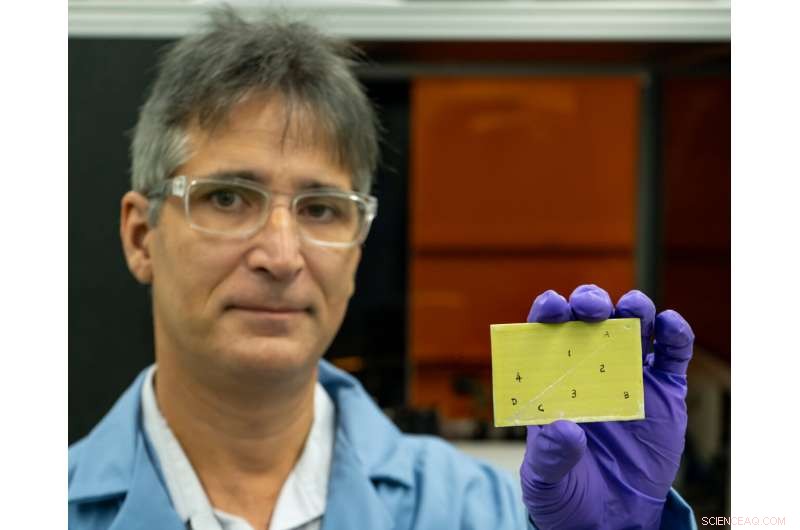

Adrian Sabau sostiene una muestra recubierta de imprimación, que se pretrató con una técnica de estructuración por interferencia láser y muestra adhesión del recubrimiento. Crédito:Carlos Jones / ORNL, Departamento de Energía de EE. UU.

En sus experimentos, trataron láminas de aleación de aluminio dividiendo el rayo primario de un láser pulsado de nanosegundos en dos rayos y enfocándolos en el mismo punto de la superficie de la muestra. Este proceso endureció la superficie con estructuras periódicas, cambió la química de la superficie y la microestructura subterránea.

"En el procesamiento láser, estás impactando mucha energía en la superficie superior, y necesitamos entender qué le está sucediendo al sustrato. ¿Está dañado? ¿Se agrieta? ¿Existe algún efecto de microestructura que no sea beneficioso para la protección contra la corrosión? ", Dijo Sabau.

Meyer, un químico físico, y Leonard, un microscopista, contribuido al trabajo de caracterización descrito en Tecnología óptica y láser . Meyer realizó un análisis químico de superficie utilizando espectroscopía de fotoelectrones de rayos X, o XPS.

"XPS es una técnica de caracterización de materiales que puede determinar qué elementos están en la superficie (los 5 a 8 nanómetros superiores) de materiales sólidos, "Dijo Meyer." Antes del procesamiento láser, Se utilizó XPS para determinar la composición química de las láminas de aleación de aluminio recibidas, que mostró altas cantidades de carbono. Se usó XPS nuevamente para determinar si el procesamiento láser limpió la superficie. Los resultados mostraron una reducción significativa del carbono y fue uno de nuestros hallazgos clave. XPS, junto con los resultados de la microscopía electrónica, nos ayudó a comprender cómo se alteró el óxido nativo mediante el procesamiento láser ".

Sabau agregado, "Al observar la caracterización del subsuelo, encontramos un aspecto beneficioso con el que tropezamos por accidente. En la capa superior, vimos la disolución de precipitados ricos en cobre, donde se puede iniciar la corrosión ".

Después de limpiar una hoja de aleación de aluminio, a menudo, la energía de la superficie impide que el revestimiento se adhiera correctamente, un problema conocido en los revestimientos de superficies industriales. La próxima publicación del equipo, Para el Revista Internacional de Adhesión y Adhesivos , examinó la adhesión del revestimiento y descubrió que el método LIS proporcionaba adhesión, así como las técnicas CCC y SAA estándar de la industria y con uso intensivo de solventes. En 2021 se otorgó una patente para la adhesión de recubrimientos basada en esta técnica LIS.

Para el estudio de adherencia, McClurg realizó perfilometría en los materiales, una técnica que mapea los contornos de la superficie y proporciona mediciones de rugosidad.

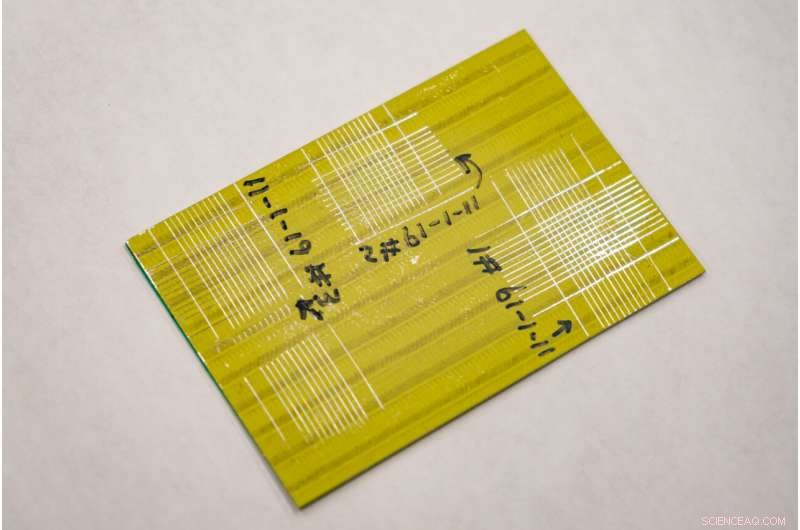

Una muestra revestida con imprimación muestra marcas del sistema láser. Crédito:Carlos Jones / ORNL, Departamento de Energía de EE. UU.

El tercer papel, publicado en Corrosión:la revista de ciencia e ingeniería , describió las pruebas finales que el equipo de Sabau realizó con una imprimación epoxi utilizada por el ejército de los EE. UU. para las alas y los cuerpos de los aviones.

El técnico Mike Stephens completó la delicada y urgente tarea de aplicar recubrimientos en aerosol de imprimaciones y capas finales según las especificaciones rigurosas del Departamento de Defensa en láminas de aleación que habían sido preparadas con diferentes tratamientos. Luego expuso las muestras a 2, 000 horas de niebla salina para examinar la resistencia a la corrosión en múltiples períodos. Jun dirigió las pruebas de corrosión, investigar cómo se comparan las superficies preparadas con LIS con los sustratos de aleación preparados convencionalmente, con y sin imprimación y una capa de acabado.

"El sustrato tratado con interferencia láser mostró una mayor resistencia a la corrosión, "dijo Jun, quien atribuyó el resultado a la disolución de precipitados ricos en cobre. Sin embargo, en las muestras recubiertas con imprimación o imprimación y capa de acabado, LIS no funcionó tan bien como las técnicas de solventes químicos, con algunas muestras mostrando ampollas dentro de las 96 horas posteriores a la exposición al aerosol de sal. Sin embargo, esas ampollas eran pequeñas y permanecieron estables durante cientos de horas de exposición.

El equipo probó un segundo conjunto de muestras que simplemente se limpiaron con acetona antes de la aplicación de la imprimación. resultando en muy poca corrosión, y la formación de ampollas se retrasó cientos de horas.

Jun said further investigation to optimize LIS would be worthwhile.

"Our research approach, combining lab-scale electrochemical measurements and industrially adopted ASTM [American Society for Testing Materials] salt spray testing, was very successful and aided in-depth understanding of the effects of laser interference treatment, " él dijo.

"For a process that was conducted at ambient temperature without solvents, most of the samples performed extremely well, " Sabau said. "This technique is a huge step in the right direction towards nonchemical intensive surface preparation for coatings."