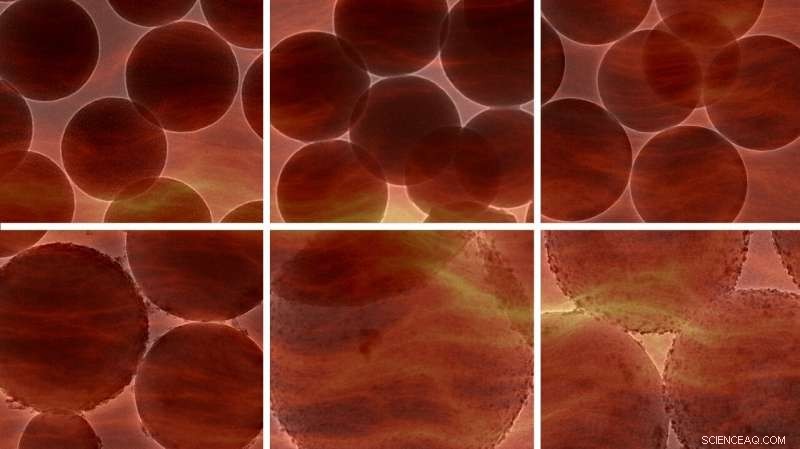

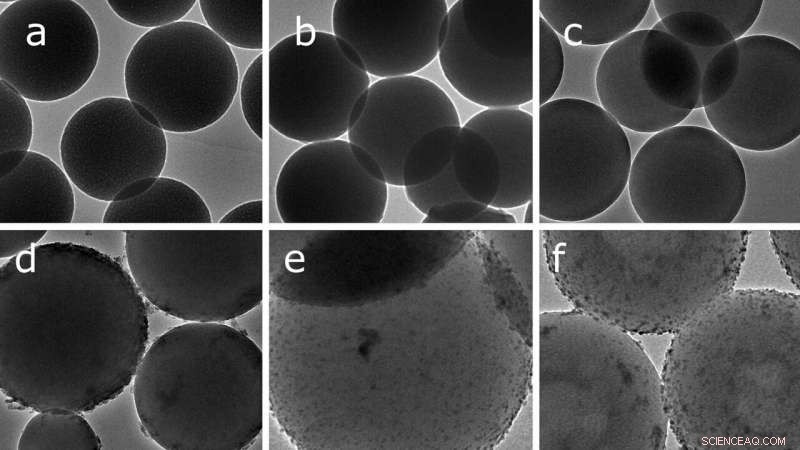

Crédito:Imágenes de microscopio electrónico de transmisión (TEM) por Dele Peter Fapojuwo, Universidad de Johannesburgo. Diseño gráfico de Therese van Wyk, Universidad de Johannesburgo.

Los investigadores de la UJ dan un paso novedoso para convertir la hidrogenación en una caja fuerte proceso de baja energía. Utilizan una emulsión trifásica muy estable para transformar un producto de desecho tóxico en materia prima valiosa. El proceso no necesita inflamables, gas hidrógeno comprimido.

La catálisis de la emulsión hidrogena nitrobenceno eficientemente a temperatura ambiente para producir anilina. La anilina se usa ampliamente en la industria farmacéutica. El catalizador de hidrogenación bimetálico se recupera completamente después.

Sin hidrogenación, no sería posible fabricar muchos de los medicamentos actuales. Es un proceso fundamental para las industrias farmacéutica y química. Pero el hidrógeno es caro. Las medidas de seguridad para prevenir explosiones en fábricas y laboratorios también son costosas.

Sin embargo, si el hidrógeno comprimido no es necesario en absoluto, son posibles ahorros significativos. También significa que muchos procesos químicos pueden ser mucho más seguros y fáciles de trabajar.

Los químicos de la Universidad de Johannesburgo lo han demostrado, en investigaciones publicadas en Coloides y superficies .

Convirtieron nitrobenceno en anilina, utilizando un proceso de hidrogenación catalizada en una emulsión de Pickering.

El proceso de emulsión tiene el potencial de ser un proceso de hidrogenación industrial mucho más seguro que los que se utilizan actualmente.

"Las emulsiones de Pickering existen desde hace 150 años. Pero su uso para catálisis solo surgió en 2014, ", dice el profesor Reinout Meijboom. Meijboom es investigador en el departamento de Ciencias Químicas.

Yogur, es un ejemplo de una emulsión de Pickering. Dicha emulsión es una mezcla de partículas que se disuelven fácilmente en agua, y partículas que se disuelven fácilmente en aceite. Lo que hace que el yogur sea una emulsión Pickering es que también contiene enzimas, que son partículas sólidas que no se disuelven.

El nitrobenceno se produce en grandes cantidades a nivel mundial como residuo de la fabricación de productos químicos. Es altamente tóxico, contaminante orgánico persistente descrito por la OMS, EPA y CDC, entre otros.

La fabricación de poliuretanos utiliza nitrobenceno como intermedio. También se utiliza como disolvente en la refinación de petróleo. Las aguas residuales de los fabricantes de tintes a menudo contienen nitrobenceno. Es un líquido aceitoso y presenta peligro de incendio.

La anilina es un producto de importancia industrial. Es una materia prima para una gran cantidad de productos químicos, incluyendo muchos medicamentos.

El proceso que diseñaron los investigadores utiliza tolueno para disolver el nitrobenceno. Esto forma el primero, fase orgánica o tolueno del proceso. Para la segunda fase acuosa, disolvieron borohidruro de sodio en agua.

El catalizador es la tercera fase del proceso. Consiste en microesferas de sílice modificadas y paladio. También utilizaron un catalizador bimetálico, donde el paladio se combina con cobalto o níquel.

Si se suman las tres fases, pero no mezclado en una emulsión, la combinación se puede almacenar durante días o semanas, dice Meijboom. Se produce una pequeña cantidad de hidrogenación, pero el proceso solo comienza realmente una vez que se forma una emulsión adecuada.

El catalizador también actúa como un emulsionante estabilizador.

Cuando las tres fases se mezclan en una emulsión, el catalizador pone en marcha el proceso de hidrogenación. La formación de la emulsión tarda unos segundos. La reacción tarda unas dos horas a escala de laboratorio.

El hidrógeno necesario para la hidrogenación es suministrado por el borohidruro de sodio disuelto. La hidrogenación ocurre de manera eficiente a temperatura ambiente, lo que ahorra energía.

No hay necesidad de hidrógeno almacenado o canalizado. Esto elimina la mayor parte del riesgo de explosión del proceso.

El proceso de tres fases en una emulsión Pickering tiene la ventaja de una superficie catalítica mucho más grande, en comparación con un proceso monofásico o bifásico, dice Meijboom.

La eficiencia catalítica se puede ajustar ajustando la relación de volumen de las fases de tolueno y agua en el sistema de emulsión Pickering.

"Cada gota de solución de tolueno y nitrobenceno en la emulsión se convierte efectivamente en un microrreactor. Así es como el proceso se puede ajustar para que sea eficiente a temperatura ambiente, " él añade.

Crédito:Imágenes de microscopio electrónico de transmisión (TEM) por Dele Peter Fapojuwo, Universidad de Johannesburgo. Diseño gráfico de Therese van Wyk, Universidad de Johannesburgo.

Una vez completada la hidrogenación, la emulsión resultante es lo suficientemente estable como para almacenarla durante unos días, antes de separar la anilina.

El estudio es el primer uso eficiente de un catalizador de paladio bimetálico para la hidrogenación de un compuesto aromático en un sistema de emulsión Pickering a base de agua. dice el Sr. Peter Dele Fapojuwo. Es investigador de posgrado en el departamento.

"Al agregar níquel o cobalto al catalizador, mejoramos la dispersión del paladio en la superficie del emulsionante, " él añade.

El paladio es mucho más caro que el níquel o el cobalto, por lo que el uso del catalizador bimetálico reduce aún más los costos.

"El uso de partículas sólidas como catalizadores y emulsionantes, o estabilizador, representa una amenaza menor para el medio ambiente en comparación con el tensioactivo convencional. Su composición es menos tóxica, "dice Fapojuwo.

La plataforma de reacción es significativamente más segura cuando se usa borohidruro de sodio como reductor, en lugar de hidrógeno, él añade.

"La hidrogenación con hidrógeno derivado del petróleo no es totalmente ecológica ni económicamente viable. Requiere hidrógeno a alta presión, lo que exige un costoso equipo de reactor. Eso aumenta los costos del proceso, " él añade.

"En teoria, este proceso se puede adaptar para mantener una fase en un reactor de lecho fijo y realizar la síntesis de flujo. El resultado sería un proceso continuo de reacciones catalíticas entre dos fases inmiscibles, "dice Meijboom.

"Esta es la fase de prueba de principio. Estamos trabajando para generalizar el proceso, " él dice.

"Hemos diseñado un proceso que se puede expandir a una variedad de reacciones de importancia industrial.

"Al utilizar la química de la emulsión, tenemos un sistema donde catalizador, emulsionante la fase acuosa y orgánica se mezclan en un sistema extremadamente estable, "dice Meijboom.