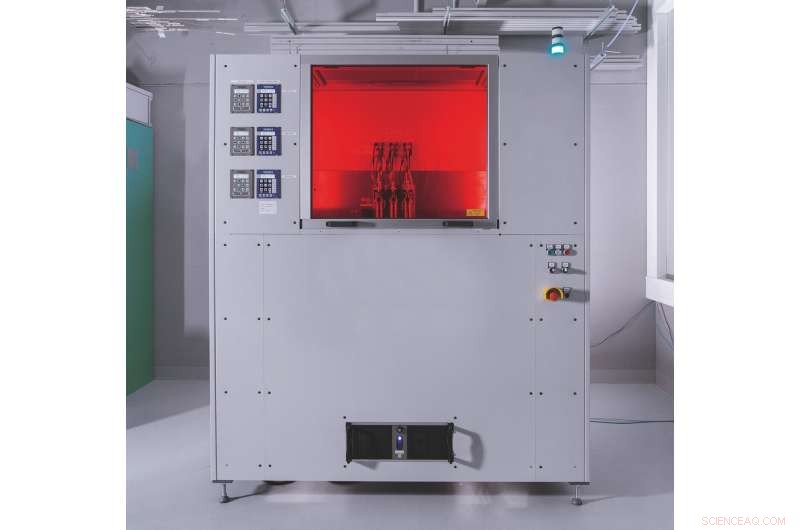

Sistema de inyección multimaterial de componentes de alto rendimiento con propiedades o funciones combinadas. Crédito:Fraunhofer IKTS

La fabricación aditiva es actualmente una de las tendencias más importantes de la industria. Ahora, un equipo del Instituto Fraunhofer de Tecnologías y Sistemas Cerámicos IKTS ha desarrollado un sistema de inyección de materiales múltiples que permite combinar diferentes materiales en una sola pieza fabricada de forma aditiva. Esto permite crear productos con propiedades o funciones combinadas. El nuevo sistema se puede utilizar con materiales de alto rendimiento como cerámica y metal.

Las tecnologías de fabricación aditiva, como la impresión 3-D, implican la creación de un producto deseado capa por capa en lugar de producirlo a partir de una sola pieza. Esto permite una alta precisión, fabricación personalizada con características de producto definidas con precisión, y la tecnología se mejora continuamente. Aunque los primeros años de la fabricación aditiva estuvieron dominados por los polímeros, esto se expandió hace algún tiempo para incluir metales y materiales a base de cerámica.

Fraunhofer IKTS ha dado otro gran paso adelante. Los investigadores han desarrollado un sistema que permite la fabricación aditiva de piezas de múltiples materiales basados en sistemas de aglutinantes termoplásticos. Conocido como chorro de múltiples materiales, o MMJ, este proceso combina diferentes materiales y sus diferentes propiedades en un solo producto. "Ahora, podemos procesar hasta cuatro materiales diferentes a la vez, "dice Uwe Scheithauer, investigador de Fraunhofer IKTS. Esto abre la puerta a una amplia gama de aplicaciones, permitiendo a las empresas producir componentes multifuncionales altamente integrados con propiedades definidas individualmente.

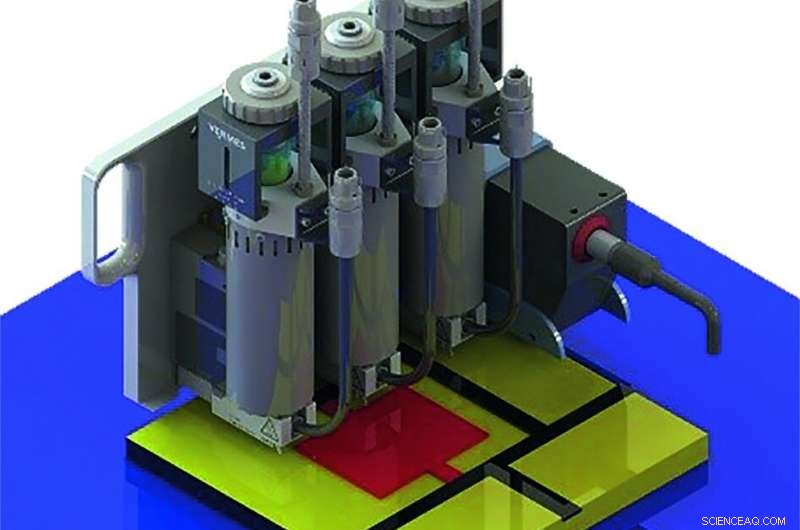

Deposición de material de alta precisión a una tasa de hasta 1, 000 gotas por segundo. Crédito:Fraunhofer IKTS

Productos de fabricación gota a gota

El nuevo sistema fabrica piezas en un proceso continuo. En el primer paso el polvo cerámico o metálico del que se fabricará la pieza se distribuye homogéneamente en una sustancia aglutinante termoplástica. Las lechadas así producidas se cargan en sistemas de microdosificación (MDS) para iniciar el proceso de fabricación propiamente dicho. Estas lechadas se funden en el MDS a una temperatura de alrededor de 100 grados Celsius, creando una sustancia que se puede liberar en gotitas muy pequeñas. Los investigadores de IKTS también desarrollaron un programa de software correspondiente para garantizar el posicionamiento preciso de las gotas durante la fabricación. Los sistemas de microdosificación funcionan con alta precisión, proceso controlado por computadora, depositando las gotas una a una en el lugar exacto. Esto acumula gradualmente la pieza gota a gota a velocidades de hasta 60 mm y 1, 000 gotas por segundo. El sistema funciona con tamaños de gota de entre 300 y 1000 μm, creando capas depositadas con alturas de entre 100 y 200 μm. El tamaño máximo de piezas que se pueden fabricar actualmente es de 20 × 20 × 18 centímetros. "El factor crítico aquí es la dosificación personalizada de las lechadas de metal o cerámica. Obtener la dosificación correcta es clave para garantizar que el producto final fabricado aditivamente adquiere las propiedades y funciones requeridas durante la sinterización posterior en el horno, incluyendo propiedades como fuerza, conductividad térmica y conductividad eléctrica, "dice Scheithauer.

Ilustración esquemática de los sistemas de microdosificación. Crédito:Fraunhofer IKTS

Motor satélite de cerámica con encendido incorporado

El nuevo sistema IKTS se puede utilizar para fabricar piezas de alta complejidad como el sistema de encendido de un motor de propulsión por satélite de cerámica. Las cámaras de combustión de los motores satélite alcanzan temperaturas extremadamente altas, por lo que la capacidad de las cerámicas para resistir el calor las convierte en una elección ideal de material. MMJ se puede utilizar para producir un sistema de encendido que se integra directamente en el motor. Este sistema de encendido combina áreas eléctricamente conductoras y aislantes en una sola, componente extremadamente robusto. En este caso, el proceso MMJ requiere tres sistemas de dosificación:uno para un material de soporte que se desintegra durante el tratamiento térmico en el horno, un segundo para el componente eléctricamente conductor, y un tercero para el componente eléctricamente aislante. MMJ también tiene muchas aplicaciones concebibles en el mercado de productos de consumo, por ejemplo, un bisel de reloj de cerámica de dos tonos hecho para un cliente individual como un artículo único.

Gracias a su alta precisión y flexibilidad, el sistema MMJ es adecuado para algo más que la fabricación de componentes multifuncionales. "También podríamos usarlo para hacer espacios en blanco para piezas de carburo, por ejemplo. Gracias a la tremenda precisión de los sistemas de dosificación, los contornos de los espacios en blanco ya estarían muy cerca de los del producto final. Por lo tanto, requerirían muy poco triturado posterior en comparación con los métodos convencionales. Esa es una gran ventaja cuando se trabaja con carburo, "dice Scheithauer.