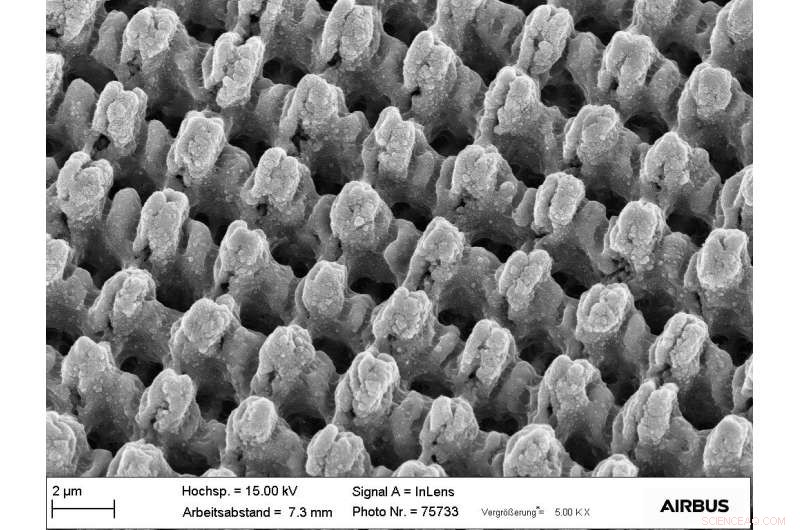

Un primer plano de la superficie de la superficie aerodinámica NACA tomada desde arriba. Fue funcionalizado usando DLIP. Crédito:Airbus

El hielo en las superficies de una aeronave puede ser un peligro. Aumenta la resistencia y el consumo de combustible, interrumpe los flujos aerodinámicos, y disminuye la sustentación, lo que afecta la capacidad de la aeronave para volar con seguridad. Investigadores del Instituto Fraunhofer de Tecnología de Materiales y Vigas IWS, Airbus y TU Dresden han desarrollado un proceso láser que satisface dos necesidades con una sola acción. Por un lado, el hielo acumulado se cae por sí mismo y, por otro lado, se necesita menos calor para descongelar las superficies. El patrón de interferencia láser directa permite que las superficies se estructuran de manera que repelan el hielo de manera efectiva.

La formación de hielo presenta un riesgo para la seguridad de las aeronaves. Una fina capa de escarcha que se asienta en las alas u otros puntos neurálgicos como la cola puede afectar negativamente la aerodinámica de la aeronave. La sustentación puede disminuir y la resistencia aumenta. La acumulación de hielo en sondas y sensores puede comprometer las mediciones de la velocidad del aire que son críticas para la seguridad en vuelo. Esta es la razón por la que la nieve y el hielo deben eliminarse de los aviones antes de que despeguen. En el piso, esta tarea recae en vehículos especiales que rocían agentes químicos sobre todas las superficies vulnerables. Estos anticongelantes también sirven para evitar que se forme hielo. Sin embargo, Los fluidos de este tipo son perjudiciales para el medio ambiente y costosos. Es más, se necesita una cantidad sustancial, de 400 a 600 litros, para descongelar un avión. Los aviones en el aire también deben estar protegidos contra este peligro helado. En la mayoría de los casos, Los sistemas de protección contra el hielo, como los elementos calefactores, se facilitan a bordo para hacer el trabajo. El gran inconveniente de estos calentadores es que aumentan el consumo de combustible.

Ecológicamente sustentable

Usando una tecnología conocida como Patrones de Interferencia Láser Directa (DLIP), un equipo de investigación de Fraunhofer IWS colaboró estrechamente con los socios del proyecto Airbus y TU Dresden para desarrollar un proceso que permitiera estructuras de superficie serpenteantes que se crearán en la escala de micrones y submicrones para disminuir la acumulación de hielo y acelerar el deshielo. (Más sobre la tecnología DLIP en el cuadro a continuación). Lo que distingue a este proceso es que los investigadores combinaron DLIP con láseres de pulso ultracorto para crear multinivel, Microestructuras 3-D en perfiles de ala en un solo paso.

Como resultado, algo del hielo simplemente pierde su agarre, dependiendo de las condiciones en las que se congeló, y se desprende espontáneamente después de alcanzar un cierto grosor. También, el deshielo técnico requiere un 20 por ciento menos de energía de calefacción. Otras ventajas del nuevo proceso son que potencialmente reduce la cantidad requerida de agentes de deshielo dañinos para el medio ambiente y el tiempo que los pasajeros pasan esperando que el avión sea deshielo. Lo mismo ocurre con la potencia en vuelo y el consumo de combustible. Incluso puede reducir el peso de la aeronave si se instalan unidades de calefacción más pequeñas. Esta combinación de estos dos efectos aún no se ha logrado con las tecnologías convencionales.

Pruebas en túnel de viento con Airbus

Este proceso DLIP se desarrolló en un esfuerzo concertado entre Fraunhofer IWS y TU Dresden para encontrar la estructura de superficie DLIP optimizada. Finalmente, Los expertos de IWS desarrollaron el proceso de creación de patrones para transferir la estructura optimizada al demostrador final:un perfil aerodinámico NACA tridimensional complejo que servía como colgante de ala miniaturizado pero realista. El perfil aerodinámico NACA fue probado por expertos de AIRBUS en el túnel de viento. Las pruebas de rendimiento se llevaron a cabo con un perfil aerodinámico NACA estructurado y un perfil aerodinámico NACA no estructurado que sirven como referencia en condiciones realistas a velocidades del viento que oscilan entre 65 y 120 m / s, con temperaturas del aire por debajo de menos diez grados Celsius y en varios niveles de humedad.

Los socios de Airbus pudieron demostrar que el crecimiento de hielo en la superficie funcionalizada es autolimitante. De hecho, el hielo se cae después de un cierto período de tiempo sin que sea necesario un calentamiento adicional de la superficie. Experimentos adicionales también mostraron que el hielo de una superficie aerodinámica no estructurada tardó 70 segundos en derretirse a 60 vatios de calor aplicado. El hielo en la superficie aerodinámica estructurada retrocedió por completo después de solo cinco segundos con la misma cantidad de calor aplicado. La tecnología DLIP aceleró el proceso en más del 90 por ciento. Tomó 75 vatios, o un 25 por ciento más de potencia de calefacción en comparación con la superficie DLIP, para quitar el hielo en el demostrador desestructurado. "En esta maravillosa colaboración con Airbus, demostramos por primera vez y de forma realista el gran potencial antihielo que se puede aprovechar con el modelado de superficies láser a gran escala. Con nuestro enfoque DLIP, Realizamos estructuras de superficie biomiméticas en un componente complejo como el perfil aerodinámico NACA, y demostró sus distintas ventajas sobre otros procesos láser ", dice el Dr. Tim Kunze, Líder de equipo de funcionalización de superficies en Fraunhofer IWS. Su colega Sabri Alamri agrega:"La aplicación de micro y nanoestructuras sobre el metal evita que las gotas de agua se adhieran. Inspirado en la naturaleza, esto se conoce ampliamente como efecto loto. Con nuestro nuevo proceso DLIP, podemos crear una superficie fragmentada para reducir significativamente el número de puntos de adhesión del hielo. Pronto publicaremos un artículo sobre los resultados ". El socio del proyecto Elmar Bonaccurso, Ingeniero de Investigación en Tecnología de Superficies / Materiales Avanzados en Airbus, agrega, "La formación de hielo es particularmente peligrosa durante el aterrizaje. El agua en la superficie se congela en milisegundos cuando la aeronave vuela a través de las nubes a temperaturas bajo cero. Esto puede interrumpir las funciones de los elementos de control como los flaps y listones de aterrizaje, lo que perjudica la aerodinámica. Hoy dia, utilizamos aire caliente procedente de los motores para calentar las superficies de las alas. La estructura repelente al agua, que desarrollamos con nuestro socio Fraunhofer IWS en el proyecto de la UE Laser4Fun, es un intento de reemplazar las tecnologías convencionales por ecológicas, alternativas más rentables ". El siguiente paso de los socios será optimizar el método y adaptarlo a varias zonas aéreas. Tendrán en cuenta los resultados obtenidos en las pruebas de vuelo en el mundo real actualmente en curso con un avión A350 cuyas superficies se han tratado con DLIP.

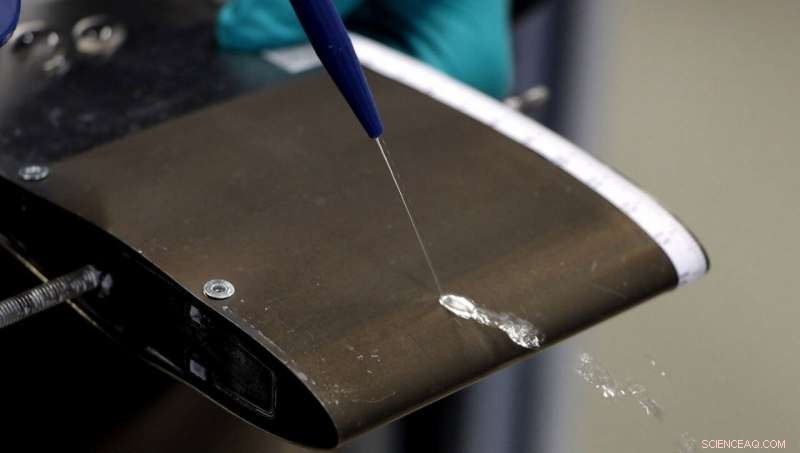

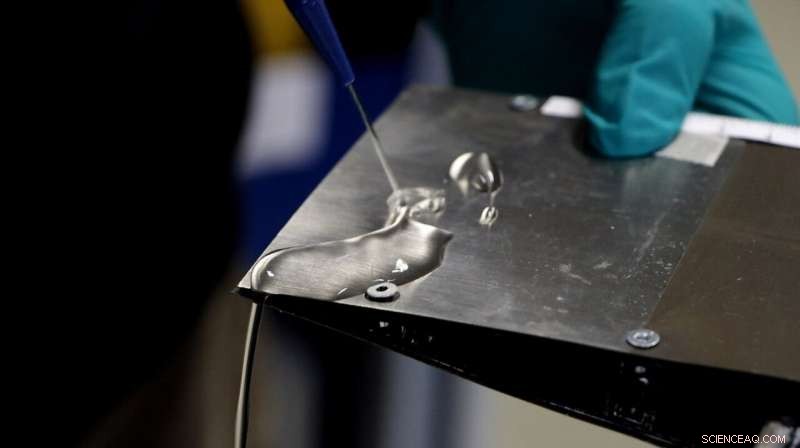

Las pruebas en el túnel de viento de AIRBUS mostraron que el hielo cae de la superficie estructurada por sí mismo después de un tiempo definido. Crédito:Airbus

El perfil aerodinámico NACA con la superficie estructurada repelente al agua. Crédito:Airbus

Una comparación mostró que el agua se adhiere al perfil aerodinámico NACA no estructurado y se congela en segundos a temperaturas bajo cero. Crédito:Airbus

Una tecnología clave

El equipo de investigación ha establecido una tecnología clave mediante el uso de láseres de pulso corto y ultracorto para la creación de patrones de interferencia láser directa. Puede servir para muchas aplicaciones, por ejemplo, para estructurar superficies funcionales en turbinas eólicas u otros componentes que pueden congelarse en regiones frías. Esta tecnología también se puede aplicar a campos muy diferentes como la protección de productos, implantes biocompatibles y contactos mejorados para conectores eléctricos. "Podemos aplicar microestructuras funcionales en grandes áreas y a altas velocidades de proceso, logrando así beneficios para una serie de aplicaciones que, hasta ahora, había sido inconcebible, "dice Tim Kunze.