Compresión de celosía anisotrópica 3D. Compresión de la red isotrópica 3D. La velocidad de reproducción de la película es 10 veces mayor. Las pruebas de compresión se realizaron en diferentes direcciones. Crédito:Science Advances, doi:10.1126 / sciadv.aav5790

La impresión tridimensional (3-D) o la fabricación aditiva (AM) es una técnica popular que actualmente ha atraído una gran atención como método prometedor para revolucionar el diseño y la fabricación. Los investigadores han ampliado sus aplicaciones desde la creación rápida de prototipos hasta la ingeniería de tejidos, dispositivos electrónicos, robótica blanda y metamateriales de alto rendimiento, pero la mayoría de las técnicas de impresión 3-D solo utilizan un único material para imprimir piezas o formar componentes utilizando múltiples propiedades discretas con gradientes mecánicos complejos que no se pueden controlar de forma coherente.

Relativamente, La mayoría de las estructuras naturales, como las escamas de pescado y el tendón al hueso, están hechas de una variedad de materiales con propiedades marcadamente diferentes que funcionan juntas. Como alternativa, Los materiales funcionalmente graduados (FGM) han atraído un interés sustancial de investigación reciente para mejorar la robustez mecánica y la tolerancia al flujo de los sustratos. Esto permite la impresión FGM 3-D con propiedades de impresión ampliamente ajustables en un solo proceso, que tiene una importancia creciente en la ciencia de los materiales.

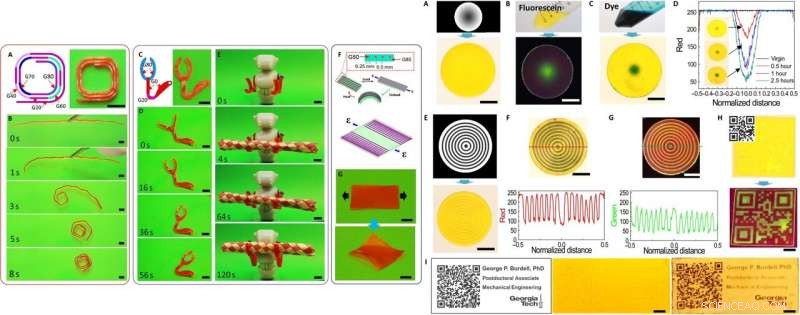

En un estudio reciente, ahora publicado en Avances de la ciencia , Xiao Kuang y colegas de los departamentos interdisciplinarios de Ingeniería Mecánica, La nanobiomecánica y la tecnología de estructura avanzada en China y Canadá presentaron un método de impresión 3D de procesamiento digital en escala de grises (gDLP) de una cubeta. En el trabajo, utilizaron patrones de luz en escala de grises y una tinta de curado de dos etapas para obtener materiales funcionalmente graduados (FGM) con alta resolución y gradientes mecánicos de hasta tres órdenes de magnitud. Para demostrar el método, desarrollaron celosías complejas en 2-D y 3-D con secuencias controladas de pandeo y deformación, metamateriales con una relación de Poisson negativa, modelos prequirúrgicos con rigidez variable, compuestos para impresión 4-D y un método para la impresión 3-D contra la falsificación.

Técnicas de impresión 3D de un vistazo

Para aplicaciones de impresión 3D avanzadas, Los investigadores habían demostrado el método PolyJet con múltiples cabezales de impresión de inyección de tinta para depositar simultáneamente diferentes materiales en la cama de impresión. Sin embargo, el método tenía algunos inconvenientes notables, incluido el alto costo del equipo, rigurosos requisitos de resina, opciones de material limitadas y un modo de impresión multimaterial de resolución relativamente baja.

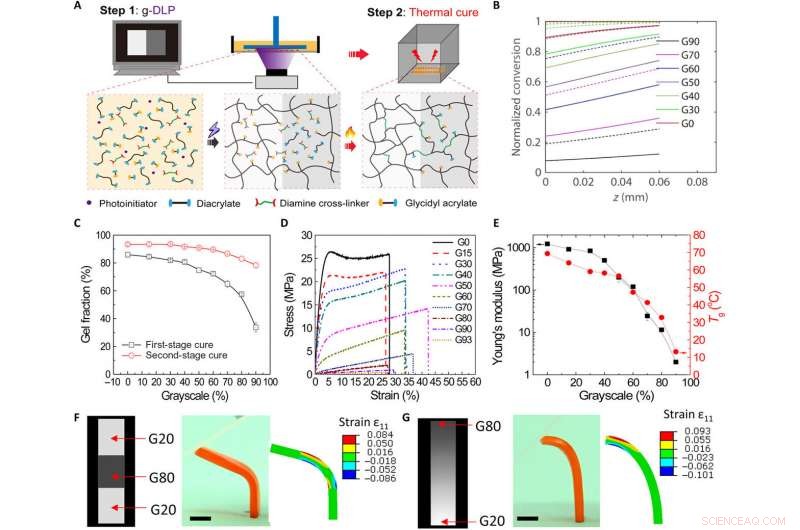

Impresión 3D g-DLP de FGM mediante curado en dos etapas. (A) Esquemas que muestran la impresión g-DLP de material graduado mediante un proceso de curado de dos etapas. Primero se utilizó una tinta híbrida para la impresión DLP 3D, seguida de un curado térmico de la pieza impresa en un horno de calentamiento. (B) Conversión normalizada prevista de material curado bajo luz de escala de grises diferente con una sola exposición (líneas continuas) y multiexposición (líneas discontinuas) por el modelo utilizando el tiempo de exposición de 20 sy el espesor de curado de 60 μm por capa. (C) Fracción de gel de tinta híbrida después de la primera y segunda etapa de curado. (D) Curvas de tensión-deformación por tracción de materiales impresos que utilizan diferentes escalas de grises durante la impresión (tamaño de muestra,> 3). (E) Módulo de Young y temperatura de transición vítrea de materiales impresos como funciones de escala de grises. (F y G) Diseño, imprimir parte bajo flexión, y la correspondiente simulación FEM de materiales graduados habilitada por g-DLP usando un gradiente discreto (F) y un patrón de escala de grises de gradiente continuo (G). Barras de escala, 5 mm. Crédito:Science Advances, doi:10.1126 / sciadv.aav5790

Por lo tanto, los investigadores siguieron muchos otros métodos de impresión 3-D, incluida la fabricación de filamentos fundidos y la escritura directa con tinta, aunque estas técnicas no se siguieron aplicando debido a las bajas tasas de impresión. Cuando utilizaron procesamiento de luz digital (DLP) basado en dispositivos de microespejos digitales (DMD) como un rápido, enfoque AM de alta resolución, las resinas poliméricas curaron abruptamente y fueron demasiado rápidas en comparación. Mientras que los métodos en el pasado demostraron una capacidad limitada para fabricar prácticamente materiales clasificados funcionalmente con propiedades ajustables. En una técnica más reciente, los científicos desarrollaron la producción de interfaz líquida continua (CLIP) como un verdadero avance para ofrecer la tecnología de impresión 3-D más rápida cerca del nivel de producción; también relevante para el presente trabajo.

Presentamos g-DLP (impresión de luz digital en escala de grises) para desarrollar materiales digitales

En el presente trabajo, Kuang y col. desarrolló un nuevo, Sistema de tintas híbridas de curado en dos etapas en una tina única para lograr la impresión 3D con procesamiento de luz digital en escala de grises (g-DLP). Sintetizaron la tinta híbrida utilizando diacrilato de etoxilato de bisfenol A (BPADA), metacrilato de glicidilo (GMA), un reticulante de diamina, acrilato de n-butilo (BA), fotoiniciadores y fotoabsorbentes. En la configuración experimental, utilizaron ajustes de intensidad de luz monocromática para curar la resina capa por capa, análoga a la técnica CLIP.

Para esto, utilizaron una membrana permeable al oxígeno para separar la sección curada de la ventana para una impresión más rápida. Los científicos primero cortaron la estructura diseñada en imágenes correspondientes a capas de impresión individuales, seguido de procesar cada imagen con un código MATLAB para generar la distribución en escala de grises que contiene las propiedades deseadas. Luego pasaron las imágenes de capas individuales con patrones de escala de grises al proyector UV para su impresión.

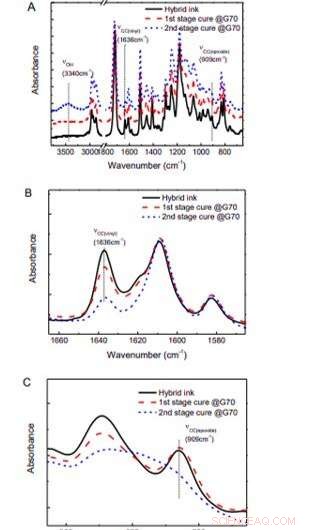

Espectros FTIR que muestran el curado en dos etapas para una impresión práctica. (A) La tinta híbrida que utiliza una luz G70 para imprimir. (B) El área agrandada que muestra la evolución del doble enlace durante el curado en dos etapas. (C) El área agrandada que muestra la evolución del grupo epóxido durante el curado en dos etapas. La tinta híbrida se curó formando una red por fotopolimerización. El siguiente curado térmico da como resultado la disminución tanto del doble enlace como del grupo epóxido. El monómero residual y los grupos funcionales colgantes, como el doble enlace terminado en el extremo y el grupo epóxido colgante, reaccionaría adicionalmente por el reticulante de diamina para formar más enlaces. Crédito:Science Advances, doi:10.1126 / sciadv.aav5790.

Durante los experimentos, indujeron la fotopolimerización basada en radicales para formar la red de polímero y la estructura impresa, y mostró que la densidad de reticulación y el módulo del material disminuyeron con el aumento del porcentaje de escala de grises. En el trabajo, el monómero GMA y el reticulante de diamina jugaron un papel crítico en el proceso de curado térmico y determinaron los efectos de la fotopolimerización en escala de grises de la tinta híbrida.

Kuang y col. mostró la dependencia no lineal del método de la intensidad de la luz y desarrolló modelos de cinética de reacción para examinar la curación de la luz dependiente del tiempo. Los científicos evitaron la reducción de la resolución basada en fugas de luz en la configuración ajustando el software utilizando un sistema óptico con un aumento más pequeño. o mediante un mayor contenido de fotoabsorbentes para mejorar la resolución de los materiales impresos.

Monitorizaron la evolución de la estructura química durante la fotocuración con espectroscopia infrarroja por transformada de Fourier (FTIR) y probaron las propiedades mecánicas y termomecánicas de los materiales. Kuang y col. incluyó pruebas sobre el módulo de Young y la temperatura de transición vítrea (Tg) como funciones del porcentaje de escala de grises para caracterizar el nuevo material. Dado que el método ofrecía la posibilidad de crear materiales digitales controlando la escala de grises, los científicos siguieron los experimentos iniciales imprimiendo muestras de geometría simple con propiedades graduadas.

También utilizaron simulaciones de modelado de elementos finitos (FEM) para predecir las propiedades graduadas y las tasas de deformación de las arquitecturas para permitir un patrón de gradiente continuo. Esto permitió a Kuang et al. para fabricar un material de clasificación continua que se dobla con una curvatura que cambia continuamente al aplicar una carga puntual. Los científicos demostraron que los resultados experimentales coincidían con la simulación sobre el comportamiento de flexión de un solo punto.

Compresión de metamaterial de celosía 2D. La velocidad de reproducción de la película es 5 veces más rápida. La simulación FEM predice bien los resultados experimentales. Crédito:Science Advances, doi:10.1126 / sciadv.aav5790.

Luego, los científicos utilizaron g-DLP para explorar el diseño y la fabricación de celosías y estructuras celulares en el estudio. Para esto, primero imprimieron una matriz de arquitectura de celosía 2-D con un patrón en escala de grises de una región triangular y un espacio en blanco debajo. Durante los estudios de compresión, la deformación solo ocurrió en la región triangular con material blando, donde el espacio debajo de la banda triangular no se deformó para proporcionar un escudo que protegiera cualquier material debajo de esta región. Los científicos demostraron que tal pandeo controlado podría mejorar la capacidad de absorción de energía, verificado utilizando la caída de tensión estable en la curva de tensión-deformación que la acompaña. Como antes, la simulación FEM predijo con precisión los resultados experimentales.

Kuang y col. luego diseñó una arquitectura de celosía 3-D, donde asignaron a cada capa un valor de escala de grises diferente para obtener una limpieza, Celosía impresa con alta resolución. La arquitectura de la celosía 3-D mostró un comportamiento de deformación secuencial, con aplicaciones en la absorción de energía. Los científicos pueden aprovechar las propiedades del material graduado de la técnica de impresión g-DLP para fabricar modelos prequirúrgicos.

Por ejemplo, utilizando el método, imprimieron estructuras similares a tejidos con mimetismo bioinspirado para crear hueso (con escala de grises G 0 ), músculo blando (G 85 ) y piel (G 70 ) estructuras. También pudieron diseñar una estructura de extremidad artificial a pequeña escala con músculo blando (G 85 ) y hueso duro (G 0 ), que se imprimió mediante el método g-DLP. Kuang y col. proponen el uso de la técnica para diseñar arquitecturas personalizadas con propiedades físicas específicas del paciente para formar modelos prequirúrgicos en la ingeniería de tejidos para la medicina regenerativa.

IZQUIERDA:Aplicaciones de compuestos impresos con g-DLP para componentes secuenciales SMP e impresión 4D. (A) Diseñe e imprima parte de un componente SMP helicoidal con un nivel de escala de grises creciente en la bisagra de G20 a G80. (B) Instantánea que muestra el proceso de recuperación de forma secuencial del componente SMP helicoidal con materiales de bisagra graduados en agua caliente (~ 60 ° C). (C) Diseñe e imprima parte de un SMP secuencial como un brazo artificial. (D y E) Instantánea que muestra la recuperación secuencial de la forma de un solo brazo artificial (D) y brazos artificiales para que la robótica blanda levante un palo (E) con una pistola de calor. (F) Esquema de una película que cambia de forma por estirado en frío de compuestos reforzados con fibras de láminas impresas con un proceso asimétrico de distribución y recuperación de fibras. (G) Imágenes de la tira impresa con 0 ° de orientación de la fibra:forma original y formas de flexión mediante tensión de estiramiento aplicada a temperatura ambiente. Barras de escala, 1 cm. Crédito de la foto:Xiao Kuang, Georgia Tech. DERECHA:Cifrado mediante coloración asistida por difusión para materiales clasificados. (A) Las películas curadas en dos etapas habilitadas por un patrón de escala de grises de gradiente continuo (dentro de G80 a fuera de G0) a lo largo del radio se sumergieron en una solución de fluoresceína (B) o tinte (C) seguido de lavado y secado para visualizar el patrón de escala de grises por UV luz y luz visible, respectivamente. (D) Cinética de coloración de la película en (A) analizando el valor rojo (color RGB) de las imágenes. (E) Películas curadas en dos etapas que utilizan el diseño de un patrón circular concéntrico de gradiente discreto escalonado en escala de grises (G80 y G0). Las muestras en (E) se colorearon usando una solución de colorante cian y el valor rojo correspondiente de la imagen en la muestra (F), así como la solución de fluoresceína y el valor verde de la imagen en la sección (G). (H) Diseño de un patrón de escala de grises para el código QR y las imágenes correspondientes del patrón de color utilizando fluoresceína bajo luz ultravioleta. (I) Diseño de un patrón en escala de grises para una tarjeta de presentación coloreada con una solución de tinte negro. Barras de escala, 5 mm. Crédito de la foto:Xiao Kuang, Georgia Tech. Crédito:Science Advances, doi:10.1126 / sciadv.aav5790.

El material impreso con g-DLP podría programarse o ajustarse en un rango de temperatura (T gramo ) de 14 0 C hasta 68 0 C para su uso como polímero con memoria de forma (SMP), que exhibió actuación a diferentes temperaturas. Para demostrar esto, diseñaron un patrón helicoidal, que cuando se calienta a 60 0 C se abrió para formar una línea recta, seguido de enfriamiento en hielo para revertir a la conformación original. Sin embargo, si las estructuras helicoidales se imprimieron con la misma escala de grises (G20), todas las bisagras recuperaron su forma simultáneamente a la misma velocidad, aunque sin recuperación de la forma a la arquitectura original. Luego, los científicos investigaron las aplicaciones de tales SMP mediante el desarrollo de un brazo robótico.

Dado que los materiales clasificados tenían diferentes módulos y T gramo , esto condujo a una difusividad diferente en el sistema experimental. Por lo tanto, los científicos pudieron ver los diversos patrones de escala de grises con una variedad de tintes. Kuang y col. proponen el uso de colorantes de fluoresceína para aplicaciones de cifrado y lucha contra la falsificación. Por ejemplo, cuando los científicos incluyeron un código QR (respuesta rápida) en una película usando patrones en escala de grises para imprimir, seguido de tratamiento con fluoresceína, el patrón solo se hizo visible bajo la luz ultravioleta e invisible bajo la luz visible. Es más, cuando Kuang et al. imprimió un código QR como un patrón de escala de grises y lo escaneó con un teléfono inteligente, los científicos pudieron vincular directamente a la información o al sitio codificado a través de Internet, Previniendo productos 3-D falsificados.

De este modo, Kuang y col. desarrolló una técnica de impresión g-DLP 3-D mediante curado en dos etapas para lograr una fabricación digital de alta resolución con formas complejas y gradientes funcionales programables. Los científicos tienen como objetivo optimizar los componentes del material para aplicaciones de impresión adicionales. Pudieron desarrollar directamente celosías complejas 2-D / 3-D, metamateriales, Impresión 4-D con polímeros con memoria de forma y produce técnicas antifalsificación integradas en el propio material 3-D. Los científicos tienen como objetivo mejorar aún más el nuevo método g-DLP para diseñar materiales para aplicaciones futuras, incluyendo metamateriales de impresión 4-D, modelos biomiméticos prequirúrgicos, robótica suave y fabricación aditiva con ciberseguridad arraigada.

© 2019 Science X Network