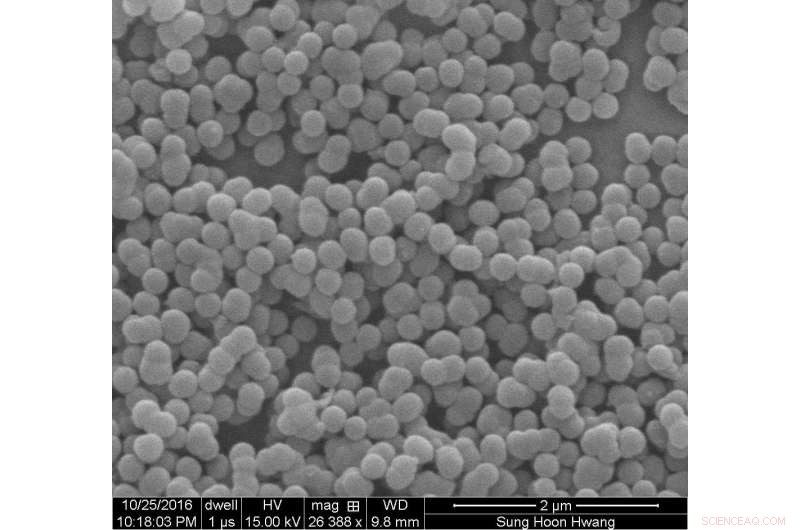

Lleno, Las esferas de silicato de calcio a escala micrométrica desarrolladas en la Universidad de Rice son un material prometedor que podría conducir a un concreto más fuerte y más ecológico. Crédito:Laboratorio de Materiales Multiescala / Rice University

Los científicos de la Universidad de Rice han desarrollado esferas de silicato de calcio del tamaño de una micra que podrían conducir a un hormigón más resistente y ecológico. el material sintético más utilizado en el mundo.

Al científico de materiales de Rice Rouzbeh Shahsavari y al estudiante de posgrado Sung Hoon Hwang, Las esferas representan bloques de construcción que se pueden fabricar a bajo costo y prometen mitigar las técnicas de uso intensivo de energía que ahora se utilizan para fabricar cemento. el ligante más común en hormigón.

Los investigadores formaron las esferas en una solución alrededor de semillas a nanoescala de un tensioactivo similar a un detergente común. Se puede pedir a las esferas que se autoensamblen en sólidos que son más fuertes, más difícil, más elástico y más duradero que el omnipresente cemento Portland.

"El cemento no tiene la mejor estructura, "dijo Shahsavari, profesor asistente de ciencia de materiales y nanoingeniería. "Las partículas de cemento son amorfas y desorganizadas, lo que lo hace un poco vulnerable a las grietas. Pero con este material, sabemos cuáles son nuestros límites y podemos canalizar polímeros u otros materiales entre las esferas para controlar la estructura de abajo hacia arriba y predecir con mayor precisión cómo podría fracturarse ".

Dijo que las esferas son adecuadas para la ingeniería de tejido óseo, aislamiento, aplicaciones cerámicas y compuestas, así como cemento.

La investigación aparece en la revista American Chemical Society Langmuir .

El trabajo se basa en un proyecto de 2017 de Shahsavari y Hwang para desarrollar materiales autocurativos con poros, esferas microscópicas de silicato de calcio. El nuevo material no es poroso, como una cáscara de silicato de calcio sólido rodea la semilla de tensioactivo.

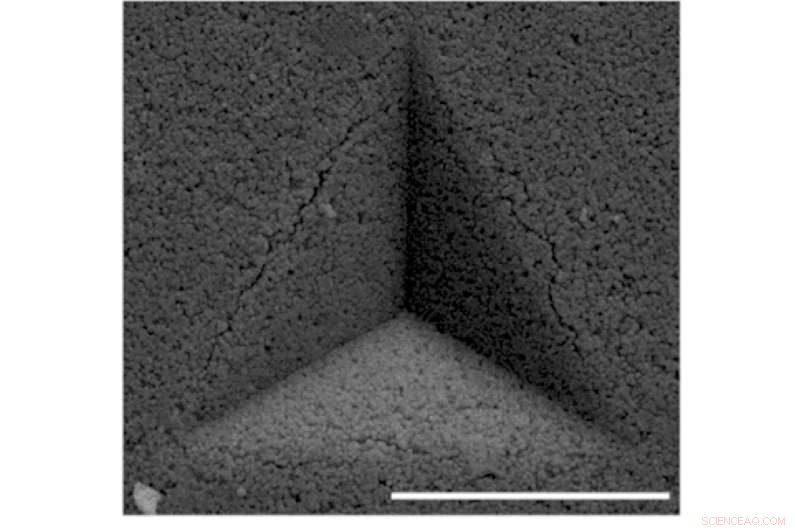

Las esferas de silicato de calcio sintetizadas en la Universidad de Rice y empaquetadas en una pastilla se mantienen unidas bajo compresión. Las esferas son bloques de construcción que se pueden fabricar a bajo costo y prometen mitigar las técnicas de uso intensivo de energía que ahora se utilizan para fabricar cemento. el ligante más común en hormigón. Crédito:Laboratorio de Materiales Multiescala / Rice University

Pero al igual que el proyecto anterior, se inspiró en cómo la naturaleza coordina las interfaces entre materiales diferentes, particularmente en nácar (también conocido como nácar), el material de las conchas marinas. La fuerza del nácar es el resultado de la alternancia de plaquetas rígidas inorgánicas y orgánicas blandas. Porque las esferas imitan esa estructura, se consideran biomiméticos.

Los investigadores descubrieron que podían controlar el tamaño de las esferas que varían de 100 a 500 nanómetros de diámetro mediante la manipulación de tensioactivos. soluciones concentraciones y temperaturas durante la fabricación. Eso les permite estar sintonizados para aplicaciones, Dijo Shahsavari.

"Estos son bloques de construcción muy simples pero universales, dos rasgos clave de muchos biomateriales, "Dijo Shahsavari." Permiten funcionalidades avanzadas en materiales sintéticos. Previamente, hubo intentos de fabricar bloques de construcción de plaquetas o fibras para compuestos, pero esta obra usa esferas para crear fuertes, materiales biomiméticos resistentes y adaptables.

"Las formas de las esferas son importantes porque son mucho más fáciles de sintetizar, autoensamblar y escalar desde el punto de vista de la química y la fabricación a gran escala ".

En pruebas, los investigadores utilizaron dos tensioactivos comunes para hacer esferas y comprimieron sus productos en gránulos para realizar pruebas. Aprendieron que los gránulos basados en DTAB se compactaban mejor y eran más resistentes, con un módulo elástico más alto, que los gránulos de CTAB o el cemento común. También mostraron una alta resistencia eléctrica.

Shahsavari dijo que el tamaño y la forma de las partículas en general tienen un efecto significativo en las propiedades mecánicas y la durabilidad de materiales a granel como el hormigón. "Es muy beneficioso tener algo que puedas controlar en lugar de un material que es aleatorio por naturaleza, ", dijo." Además, se pueden mezclar esferas con diferentes diámetros para llenar los huecos entre las estructuras autoensambladas, lo que lleva a densidades de empaque más altas y, por lo tanto, a propiedades mecánicas y de durabilidad ".

Dijo que aumentar la resistencia del cemento permite a los fabricantes utilizar menos hormigón, disminuyendo no solo el peso sino también la energía necesaria para su fabricación y las emisiones de carbono asociadas con la fabricación del cemento. Debido a que las esferas se compactan de manera más eficiente que las partículas irregulares que se encuentran en el cemento común, el material resultante será más resistente a los iones dañinos del agua y otros contaminantes y debería requerir menos mantenimiento y un reemplazo menos frecuente.