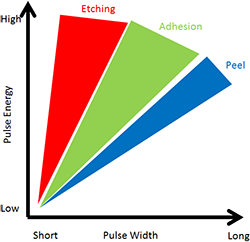

Figura 1:Cambios en la adhesión de una película chapada en oro sobre una película de PET bajo diferentes condiciones de irradiación de luz pulsada (tiempo e intensidad de irradiación).

Investigadores del Instituto Nacional de Ciencia y Tecnología Industriales Avanzadas (AIST, por sus siglas en inglés) han descubierto que cuando una película delgada de metal formada por recubrimiento no electrolítico sobre un sustrato de plástico se irradia durante un tiempo muy corto con luz pulsada de alta intensidad, la adhesión de la película chapada al sustrato se mejora drásticamente sin dañar el sustrato. Esta tecnología también proporciona una técnica de modelado simple de la película de enchapado.

El enchapado no electrolítico se ha utilizado ampliamente en las industrias para producir películas delgadas de metal sobre materiales aislantes, como productos plásticos con formas complejas para piezas electrónicas y de automóviles. Generalmente, en la formación de películas metálicas, la superficie del sustrato debe tratarse previamente para producir rugosidad (por ejemplo, mediante procesamiento con plasma o grabado químico) para mejorar la adhesión al sustrato. En chapado no electrolítico, en particular, es difícil asegurar una adhesión suficiente sin tal tratamiento previo.

En la tecnología desarrollada, una película enchapada formada sin tratamiento superficial del sustrato se irradia con luz pulsada de alta intensidad durante un tiempo muy corto (varios cientos de microsegundos), provocando un calentamiento instantáneo de la película metálica a una temperatura elevada. Como resultado, solo se puede calentar la interfaz entre la película plateada y el sustrato de plástico, aumentando así la adhesión de la película sin dañar el sustrato. Una película enchapada grande (tamaño A4) se puede tratar en muy poco tiempo (orden de microsegundos). Además, la irradiación de la luz pulsada a través de una máscara fotográfica nos permite producir patrones metálicos sobre películas plásticas. Es decir, la región enmascarada sigue siendo deficiente en adherencia y se puede despegar fácilmente con cinta adhesiva.

El enchapado no electrolítico es un proceso de formación de película química húmeda para formar películas metálicas sobre materiales aislantes, como los plásticos, vidrio y cerámica, y se ha utilizado en diversas industrias, incluidas la electrónica (por ejemplo, placas de circuitos impresos) y la automoción (por ejemplo, tapas de ruedas y volantes). A diferencia de los procesos físicos de formación de películas secas, como la pulverización catódica, que requiere un costoso sistema de vacío, El enchapado no electrolítico es un proceso económico y, por lo tanto, se ha utilizado en una amplia variedad de aplicaciones para formar películas de cobre. níquel, oro, y otros metales.

El enchapado convencional no electrolítico requiere una superficie rugosa para mejorar la adherencia. La superficie se endurece mediante un proceso físico, como el procesamiento con plasma, que utiliza un sistema de vacío o un proceso de grabado químico que utiliza productos químicos oxidantes peligrosos. Sin embargo, estos procesos tienen algunos problemas. Por ejemplo, si la superficie del sustrato está rugosa, la película delgada de metal formada en la superficie no es lisa y las características eléctricas y ópticas de la película se ven afectadas negativamente. Es más, para formar un patrón conductor fino, la película de chapado de metal se forma sobre toda la superficie del sustrato, se forma un patrón de máscara en la película con un fotorresistente, y luego se graba la película de metal. Este proceso incluye varios pasos que producen una gran cantidad de residuos provocando una alta carga ambiental, al igual que el proceso de grabado.

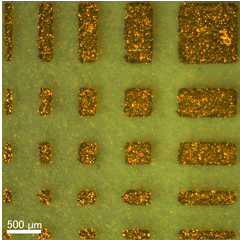

Figura 2:Micropatrón chapado en oro sobre una película de PET.

AIST ha descubierto una técnica para inmovilizar, sobre una superficie de plástico, nanopartículas de metales nobles como paladio y platino, que actúan como catalizadores para el plateado no electrolítico. AIST está desarrollando un proceso de enchapado no electrolítico sin grabado que asegura una alta adherencia sin hacer rugosa la superficie del sustrato. En colaboración con Satoru Shimada (Investigador principal) y otros del Mesoscopic System Group, el Instituto de Investigación en Electrónica y Fotónica (Director:Satoshi Haraichi), AIST, los investigadores están estudiando procesos de formación de películas que utilizan luz pulsada de alta intensidad. En la presente investigación, los investigadores han integrado las actividades de investigación mencionadas anteriormente para mejorar la adhesión de la película de recubrimiento y desarrollar un patrón simple de la película de recubrimiento utilizando una máscara fotográfica.

Los resultados de esta investigación se han obtenido como parte de la "Investigación sobre un proceso avanzado de galvanoplastia no electrolítica sin grabado de alta adherencia", un proyecto de Programa de transferencia de tecnología adaptable y sin fisuras a través de I + D orientado a objetivos (A-STEP) de la Agencia de Ciencia y Tecnología de Japón.

En chapado no electrolítico, se forma una película delgada de metal por reducción química de iones metálicos en la solución después de inmovilizar el catalizador en la superficie del sustrato. En esta investigación, coloide de platino, nanopartículas uniformes de platino cubiertas de polímero de 3 nm dispersas de manera estable en agua, se utiliza como catalizador. Cuando un sustrato como los plásticos se sumerge en el coloide de platino, las nanopartículas de platino se inmovilizan uniformemente sobre la superficie del sustrato. Luego, cuando el sustrato se sumerge en una solución acuosa mixta de peróxido de hidrógeno de baja concentración y ácido tetracloroáurico (III), La catálisis por las nanopartículas de platino hace que el peróxido de hidrógeno reduzca el tetrac h ácido loroaurico (III) (ver la fórmula a continuación), y se forma una película chapada en oro de aproximadamente 100 nm de espesor:

2HAuCl 4 + 3H 2 O 2 ? pt 2Au + 3O 2 + 8HCl

Convencionalmente el sustrato se templa durante aproximadamente 30 minutos a 100 a 250 ° C después del enchapado. (La temperatura varía según las propiedades del sustrato). Como resultado, se mejora la adherencia de la película de enchapado, y se forma una película chapada en oro que no se despega en una "prueba de cinta adhesiva" de acuerdo con JIS K5600-5-6. En este proceso, la superficie no se vuelve rugosa y la adherencia de la película de enchapado mejora mediante el recocido después del enchapado. Cobre, níquel, y el recubrimiento de platino se puede realizar de una manera similar usando coloide de paladio como catalizador. Sin embargo, El recocido posterior al enchapado puede causar problemas como alabeo y deformación del sustrato. y tarda de 10 a 30 minutos.

Los investigadores investigaron un proceso de postplacado que utiliza luz pulsada de alta intensidad como alternativa al proceso de recocido convencional. Cuando una película de enchapado formada sobre un sustrato plástico se irradia con varios cientos de microsegundos de luz pulsada, solo la interfaz entre la película de recubrimiento y el sustrato de plástico se calienta instantáneamente. Como consecuencia, se mejora la adhesión de la película de recubrimiento y no se producen cambios en el sustrato como deformaciones y alabeos. La Figura 1 muestra las condiciones de irradiación de luz pulsada y condiciones posteriores a la irradiación (adhesión, eliminación, pelado) de una película chapada en oro sobre una película de tereftalato de polietileno (PET). Cuando la película se irradió una vez con 300 µs y 1,21 J / cm 2 de luz pulsada, se mejoró la adhesión para que la película no se despegara en una prueba de despegado de la cinta. Cuando se irradió una vez con luz pulsada con mayor energía (por ejemplo, 300 µs y 2,06 J / cm 2 ), la película de recubrimiento se retiró (se grabó). Cuando la película se irradió con luz pulsada de menor energía (azul en la Fig.1), la adhesión no mejoró y la película se despegó fácilmente en una prueba de despegado de la cinta.

Para determinar si un patrón de metal, como un patrón de cableado, podría formarse por irradiación con luz pulsada, se colocó una máscara fotográfica con un patrón específico impreso en una película de PET con una impresora láser sobre una película chapada en oro y la película se irradió una vez con 300 µs y 1,21 J / cm 2 de luz pulsada. La adherencia de la película de recubrimiento fue pobre en las áreas que estaban enmascaradas y no expuestas a la luz. Se pegó cinta adhesiva a estas áreas y se despegó. La película se despegó con la cinta, dejando el patrón de metal dorado en el sustrato. Cuando se incrementó la energía de la luz pulsada, las áreas expuestas de la película se grabaron y se formó un patrón inverso. Se confirmó que la mejora de la adhesión y el grabado con luz pulsada son posibles en varios sustratos de plástico. Se puede formar un micropatrón de metal (Fig. 2) utilizando una máscara fotográfica con el micropatrón.

El proceso de galvanoplastia no electrolítico desarrollado se puede aplicar a otras películas de metalizado y diversos sustratos de plástico. AIST está en el proceso de transferir esta tecnología de enchapado sin electricidad a empresas en áreas afectadas por el Gran Terremoto del Este de Japón. Los investigadores recopilarán datos sobre las condiciones de irradiación de luz pulsada efectivas para diferentes combinaciones de metales y plásticos y desarrollarán aplicaciones de esta tecnología. teniendo en cuenta las necesidades de las empresas afectadas por el terremoto. Debido a que este fenómeno es específico de las películas enchapadas y sus efectos sobre las películas metálicas formadas por otros procesos como la pulverización catódica no son los mismos, los investigadores tienen la intención de investigar el mecanismo detrás de esto.