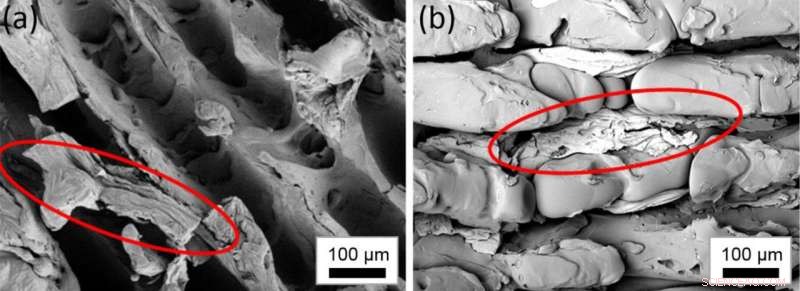

El diseño de materiales livianos, un objetivo en las industrias automotriz y aérea, requiere unir cuidadosamente diferentes tipos de materiales como metales y polímeros, y estos pasos adicionales aumentan los costos de fabricación. Un nuevo trabajo en tecnología láser aumentó recientemente la fuerza de adhesión de los materiales híbridos metal-plástico; Los ingenieros demostraron una técnica para unir plástico al aluminio mediante el tratamiento previo de láminas de aluminio con láseres infrarrojos. Discuten su trabajo en el Revista de aplicaciones láser . Esta imagen muestra imágenes SEM de (a) virutas de aluminio en los bordes de la estructura del láser de onda continua y (b) aluminio restante en las zanjas de la superficie del polímero moldeado después de la prueba de cizallamiento por tracción. Crédito:Matthieu Fischer

A medida que los desarrolladores de las industrias automotriz y aérea se esfuerzan por fabricar vehículos más eficientes, están centrando su atención en el diseño robusto, máquinas ligeras. Diseñar materiales ligeros, sin embargo, requiere unir cuidadosamente diferentes tipos de materiales como metales y polímeros, y estos pasos adicionales aumentan los costos de fabricación. Un nuevo trabajo en tecnología láser aumentó recientemente la fuerza de adhesión de los materiales híbridos metal-plástico.

Un grupo de ingenieros alemanes demostró recientemente una técnica para unir plástico al aluminio mediante el tratamiento previo de láminas de aluminio con láseres infrarrojos. En el Revista de aplicaciones láser , Los investigadores encontraron que al hacer rugosa la superficie del aluminio con rayos láser continuos se creaba un enclavamiento mecánico con poliamida termoplástica y se producía una adhesión significativamente fuerte.

"En otros métodos de unión, tiene una pieza de plástico que desea encajar con una pieza de metal. En el proceso de moldeo por inyección, generamos una pieza de plástico en la parte superior de la pieza de metal en una cavidad de la máquina, "dijo Jana Gebauer, un autor en el papel. "Como consecuencia, es muy difícil en comparación con el prensado térmico u otras tecnologías de unión debido a las condiciones térmicas específicas ".

Para abordar estos problemas, Gebauer y sus colegas usaron tanto un láser continuo como uno pulsado durante 20 picosegundos a la vez para hacer que la superficie de las láminas de aluminio sea más adhesiva para que se moldee una capa de poliamida sobre ella. Luego colocaron las láminas en un molde de inyección y las sobremoldearon con poliamida termoplástica, un polímero relacionado con el nailon que se utiliza en piezas mecánicas como carcasas de herramientas eléctricas, tornillos de máquina, y engranajes.

"Siguiendo esto, Analizamos la topografía de la superficie y realizamos pruebas mecánicas del comportamiento de la unión para averiguar qué parámetros condujeron a la máxima resistencia de la unión. "Dijo Gebauer.

Las pruebas que utilizaron microscopía óptica confocal tridimensional y microscopía electrónica de barrido revelaron que las láminas de aluminio tratadas con láseres pulsados disfrutaban de patrones de líneas mucho más suaves en las trincheras de sus superficies que las pretratadas con radiación láser continua. Las láminas de aluminio tratadas con láseres infrarrojos también exhibieron una unión más fuerte, pero estas propiedades disminuyeron en las pruebas con niveles crecientes de humedad.

A pesar del éxito del equipo, Gebauer dijo que queda mucho trabajo por delante para comprender cómo se pueden optimizar los pretratamientos de la superficie del metal para hacer que el proceso sea más económico para los fabricantes. Ahora, ella y sus colegas buscan emprender el estudio de cómo los termoplásticos moldeados se encogen cuando se enfrían.

"La contracción térmica conduce a tensiones mecánicas y puede separar ambas partes. El desafío actual es generar una estructura que compense las tensiones durante la contracción sin ablandar el aluminio por el tratamiento con láser, ", Dijo Gebauer." Ahora queremos producir una unión confiable con el uso de láser pulsado ultracorto para reducir el daño térmico en el componente metálico ".

El Instituto Fraunhofer de Tecnología de Materiales y Vigas, Instituto Leibnitz de Investigación de Polímeros, La Universidad Técnica de Dresde participó en la producción de los hallazgos de este documento.