La menor mención de la palabra espada evoca imágenes de figuras legendarias:caballeros ingleses, Gladiadores romanos, Ninjas japoneses o guerreros vikingos. Nuestra imaginación los pinta más grandes que la vida, con sus espadas brillantes cortando el aire en arcos deslumbrantes. Estamos fascinados por la espada como ninguna otra arma, a menudo viéndolo como algo bello. De hecho, muchas espadas son impresionantes obras de arte hechas por las hábiles manos de un artesano.

El rango de precios refleja la variedad. Puedes encontrar todo tipo de espadas, desde réplicas económicas hechas a máquina por tan solo $ 50 hasta obras maestras hechas a mano que cuestan $ 35, 000 o más!

Galería de imágenes de la espada

Hasta la próxima

Básicamente, una espada es una pieza de metal afilada que suele tener entre 24 y 48 pulgadas (61 a 122 cm) de largo con un mango ( empuñadura ) en un extremo. El otro extremo generalmente se estrecha hasta un punto. En este artículo de la edición, aprenderá sobre espadas y cómo se fabrican utilizando métodos modernos de fabricación de espadas, incluidos los pasos necesarios para crear una espada:

Este artículo cubre los conceptos básicos de la fabricación moderna de espadas. Hay muchos otros métodos que se han utilizado a lo largo de la historia y muchas diferencias entre las espadas fabricadas por herreros de diferentes épocas y regiones. El desarrollo de una espada japonesa varía significativamente de la creación de una espada europea. Este artículo ofrece un vistazo al fascinante mundo de la herrería.

Comencemos con un vistazo a las partes de una espada.

Contenido

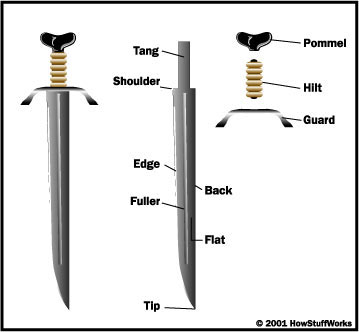

Hay cuatro partes básicas:

Espada - La longitud de acero que forma la espada. Una hoja típica tiene seis áreas:

Guardia - La pieza de metal que evita que la espada de un oponente se deslice hacia abajo sobre la empuñadura y corte su mano. La guardia de las espadas japonesas también evitaba que las manos se deslizaran hacia la hoja, mientras que muchos guardias de espadas europeos también protegían las manos en los cuartos de combate contra un escudo. También, la guardia cruzada en una espada europea puede ayudar a controlar el punto y manipular una hoja. Los protectores pueden variar desde un simple travesaño hasta una canasta completa que casi encierra su mano.

Empuñadura - El mango de la espada, una empuñadura suele estar hecha de cuero, alambre o madera. Se fija a la espiga de la hoja para proporcionar una forma cómoda de sujetar la espada.

Pomo - El final de la espada en la que está la empuñadura. Los pomos son normalmente más grandes que la empuñadura y evitan que la espada se salga de la mano. además de proporcionar un poco de contrapeso a la hoja. También se pueden usar como un medio para asegurar la empuñadura a la espiga, ya veces se forjaban con la misma longitud de acero que el resto de la hoja.

Las espadas pueden variar desde estrictamente utilitarias hasta completamente ceremoniales. En muchas espadas, el guardia, la empuñadura y el pomo son muy ornamentados y sirven como punto focal de la singularidad de la espada.

Las armas blancas han sido parte de nuestra historia desde que se han mantenido registros. De hecho, Algunas de las primeras herramientas utilizadas por el hombre primitivo fueron piezas de piedra afiladas.

Las espadas y los cuchillos han jugado un papel importante en todas las civilizaciones importantes. Incluso en la sociedad moderna de hoy, Las espadas se utilizan en muchas de las ceremonias y funciones militares o estatales más importantes. Piense en los comerciales de la Infantería de Marina de los EE. UU. Y cómo se centran en el sable de la Marina, o la ceremonia de caballería realizada por la Reina de Inglaterra donde se usa una espada para tocar los hombros del individuo nombrado caballero.

Las primeras espadas conocidas se hicieron a partir de cobre , uno de los metales más comunes disponibles. Las espadas de cobre eran muy suaves y se desafilaban rápidamente. Mas tarde, las espadas estaban hechas de bronce . El bronce es un aleación de cobre y estaño. Una aleación es una mezcla de dos o más metales o elementos básicos para crear otro metal con ciertas propiedades específicas. En el caso del bronce, la combinación de cobre y estaño creó un metal que es:

Una mejor espada se desarrolló con el advenimiento de planchar . El mineral de hierro se encontraba fácilmente en todas las partes del mundo antiguo. El mineral de hierro contiene hierro combinado con oxígeno. Para hacer hierro a partir de mineral de hierro, necesitas eliminar el oxígeno para crear hierro puro. La instalación más primitiva utilizada para refinar hierro a partir de mineral de hierro se llama bloomery .

En un bloomery se quema carbón con mineral de hierro y un buen suministro de oxígeno (proporcionado por un fuelle o soplador). El carbón vegetal es esencialmente carbón puro. El carbono se combina con el oxígeno para crear dióxido de carbono y monóxido de carbono (liberando mucho calor en el proceso). El carbono y el monóxido de carbono se combinan con el oxígeno del mineral de hierro y se lo llevan, dejando un poroso, masa similar a una esponja llamada florecer . Luego se martilló la flor para eliminar la mayoría de las impurezas. El metal resultante fue fácil de trabajar, pero las espadas de hierro no aguantaban bien el filo y todavía eran demasiado blandas.

El hierro se convirtió en el metal preferido para espadas y otras armas, y ayudó a forjar nuevos imperios. Tanto las armas como las herramientas de hierro y bronce tuvieron un impacto increíble en el equilibrio de poder durante las eras de su respectiva prominencia. De hecho, esos períodos de la historia ahora se conocen como el Edad de Hierro y el Edad de Bronce .

Finalmente, acero fue descubierto. El acero es una aleación de hierro ( ferrito ) y una pequeña cantidad de carbono ( cementita ), generalmente entre 0,2 y 1,5 por ciento. El acero se fabricó originalmente mediante un proceso llamado cementación . Se colocaron trozos de hierro dentro de un recipiente hecho de una sustancia con un contenido de carbono muy alto. El recipiente se colocó en un horno y se mantuvo a alta temperatura durante un período de tiempo que podía variar de horas a días. Durante este tiempo, migración de carbono ocurriría, lo que significa que el hierro absorbería parte del carbono del recipiente. La mezcla resultante de hierro y carbono fue acero.

Foto cortesía de Don Fogg Knives

Don Fogg trabajando en su fragua

El acero tiene una serie de ventajas sobre el hierro y el bronce:

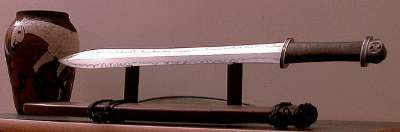

Foto cortesía de Don Fogg Knives

Una representación de inspiración histórica de una espada celta

Casi todas las espadas que se fabrican hoy en día son de algún tipo de aleación de acero. En la mayoría de los aceros modernos, también hay una serie de otros elementos. Más adelante aprenderá más sobre las distintas aleaciones de acero. Pero primero, hablemos de las herramientas que necesitas para hacer una espada.

Antes de un herrero (una persona que hace espadas, cuchillos y otros implementos afilados) puede crear una espada, debe tener el entorno y las herramientas adecuadas. La tienda de un herrero llamado a herrería , es muy comparable a una herrería tradicional. Debido a los vapores y el polvo creados por el proceso de herrería, la herrería debe estar bien ventilada. Se debe tener cuidado con la colocación de la fragua, yunque y otros equipos para garantizar que la distancia que el herrero tiene que recorrer con el acero calentado se mantenga al mínimo.

El equipo básico utilizado por el herrero ha cambiado muy poco en los últimos siglos. Para la mayoría de los herreros, el mayor cambio se produce después de que se realiza la forja básica, utilizando herramientas eléctricas para moler y pulir el acero. Las herramientas del oficio incluyen:

Yunque - El símbolo del herrero, el yunque es sin duda el equipo de herrería más conocido y reconocible. Un yunque estándar tiene las siguientes partes:

Martillos - El martillo es una extensión del cuchillero. Él confía en él para crear la forma básica de la espada. Martillos utilizados por los herreros, y herreros en general, son ligeramente diferentes del típico martillo que se encuentra en una ferretería. La principal diferencia es que los martillos de herrería son coronado , mientras que la mayoría de los martillos estándar no lo son. Coronado significa que el borde de la cabeza del martillo se ha redondeado ligeramente en lugar de cuadrado. La coronación evita que el martillo haga muescas afiladas en el acero cuando el herrero lo golpea.

Los martillos varían mucho en tamaño y propósito:

Tenazas - Las tenazas son una herramienta versátil de la que ningún herrero puede prescindir. De hecho, una herrería típica tiene varios pares de tenazas. Se utilizan tenazas para sujetar el acero mientras se le da forma sobre el yunque. También se utilizan para colocar acero en la fragua y recuperarlo, y para templar el acero.

Fragua - Las herramientas mencionadas anteriormente le permiten dar forma al acero una vez que esté caliente. Para calentar el acero se requiere una fragua. Los tipos de forjas incluyen carbón , gas y eléctrico . La mayoría de los herreros tienen uno de estos tres como forja principal. El tiempo y la temperatura pueden variar mucho según el acero utilizado y la propia técnica del cuchillero.

Tanque de enfriamiento - Un gran recipiente metálico lleno de aceite. el acero se sumerge en el tanque de enfriamiento después de haber sido moldeado. El aceite utilizado en el tanque de enfriamiento mejora el endurecimiento del acero.

Bañera floja - Esto es simplemente un gran barril o recipiente de agua que se usa para enfriar el acero y las herramientas.

Herramientas adicionales - La mayoría de los herreros tienen algunas o todas las herramientas enumeradas aquí para completar su herrería. También, un complemento de herramientas estándar, como destornilladores, sierras los alicates y las llaves inglesas son útiles.

Foto cortesía de Don Fogg Knives

Una prensa hidráulica construida por Tommy McNabb

Una vez que las herramientas estén en su lugar, luego, el herrero debe decidir qué está fabricando y qué tipo de acero usar ...

El tipo de aleación de acero que utiliza un herrero para fabricar una espada depende en gran medida de su experiencia y de las características que desee en la hoja. La aleación utilizada es casi siempre una forma de acero carbono . Se necesita una cierta cantidad de carbono para darle al metal la dureza suficiente para poder tomar un borde y sostenerlo. Pero demasiado carbono disminuye la flexibilidad de la hoja, haciéndolo quebradizo y más propenso a romperse.

Jim Hrisoulas, autor de "The Complete Bladesmith, "recomienda un acero con un contenido de carbono de entre 60 y 70 puntos . En acero, El contenido de carbono se indica como puntos, cada uno de los cuales equivale al 0,01 por ciento de la composición total. Por lo tanto, una calificación de 70 puntos significa que la aleación tiene 0,7 por ciento de carbono en la mezcla. Don Fogg en realidad usa acero 1086 (.86 por ciento de carbono) y logra resultados superiores. Sin embargo, cuanto más alta sea la calificación, no siempre significa mejor acero. Un proceso de tratamiento térmico cuidadoso permite hojas muy duras que son resistentes y resistentes.

Foto cortesía de Don Fogg Knives

El acero en una espada debe tener una calificación de carbono de 60 a 70 puntos.

La mayoría de las aleaciones de acero incluyen uno o más de los siguientes elementos:cada uno con ciertas ventajas (y algunas desventajas). Si bien los elementos que se enumeran a continuación son los más comunes, hay muchos otros que pueden aparecer en una aleación.

Antes de elegir un metal, el herrero crea un diseño para la hoja y determina cuáles serán las características más importantes para esa hoja. Por ejemplo, una hoja delgada como un estoque debe ser muy flexible, mientras que una espada ancha necesita mayor dureza y fuerza. El herrero también decide qué método utilizar para crear la hoja. Esto determinará qué metales se pueden utilizar, particularmente aleaciones de acero inoxidable. El acero inoxidable es increíblemente difícil de forjar y templar correctamente, pero un herrero puede comprar barras de acero inoxidable y molerlas para darle forma usando el eliminación de material proceso. En remoción de existencias, la hoja de una espada se hace tomando una pieza de acero de stock y quitando partes de ella cortándola y moliéndola hasta que tenga la forma deseada. La mayoría de los herreros prefieren la flexibilidad que forjar les proporciona al crear espadas personalizadas. Una hoja forjada se crea calentando el metal y dándole forma.

Las espadas forjadas pueden contener un solo metal o una combinación de metales. La forma más fácil y común de espada forjada utiliza una sola aleación de acero para crear la hoja. Los diseños a veces se graban o se graban en el acero para simular el patrón de soldadura más complicado y las hojas de Damasco.

Soldadura de patrón , también llamado acero laminado o acero de Damasco soldado con patrón (vea abajo), utiliza dos o más metales combinados durante el proceso de forja. Típicamente, las capas de una aleación de acero se combinan con capas de un metal más blando, como el níquel. Las capas son doblada el uno al otro en numerosas ocasiones, lo que ayuda a eliminar aún más las impurezas en el metal. También multiplica enormemente el número total de capas. Si un herrero comienza con tres capas de níquel intercaladas entre cuatro capas de acero, entonces, un solo pliegue duplicará el número de capas a 14. ¡Otro pliegue haría 28 capas y un tercero crearía un total de 56 capas!

Foto cortesía de Don Fogg Knives

Una hoja de Damasco soldada con patrón creada por el maestro cuchillero Don Fogg

Mientras continúa el plegado, el metal más blando soldaduras o pega las capas de acero juntas para formar un todo único. Las capas de metal más suaves le dan a la espada una mayor flexibilidad sin sacrificar la dureza del acero necesaria para el filo. Una vez que la hoja esté completa, se le da un lavado con acido que resalta el contraste entre los metales utilizados. Los patrones creados por los diferentes metales agregan una belleza increíble a la hoja y pueden ser bastante intrincados.

J. D. Verhoeven, A. H. Pendray y W. E. Dauksch publicaron un artículo en la edición de septiembre de 1998 del Journal of Metalurgy sobre el acero de Damasco que puso patas arriba el mundo de la fabricación de espadas. Afirman que el verdadero acero de Damasco es wootz acero. Wootz era una forma de acero fabricada en India que tenía un contenido de carbono muy alto. Cuando se forjó el acero, parte del carbono se separaría en bandas. Estas bandas aparecerían de color muy claro y el resto del acero se volvería bastante oscuro cuando se puliera y se grabara. El resultado fue un patrón muy contrastado. Mientras los herreros aprendían a trabajar con el acero wootz, descubrieron que podían hacer que los patrones fueran muy intrincados cambiando el ángulo de la hoja en relación con las bandas de carbono y acero.

Foto cortesía de Don Fogg Knives

Detalle de un patrón de plumas en una hoja de Damasco

En la página siguiente, Echaremos un vistazo más de cerca al proceso de forja.

El herrero fragua es básicamente un gran horno supercaliente. Los herreros tradicionales tienden a utilizar forjas de carbón, pero muchos otros prefieren la forja a gas o eléctrica. No importa qué tipo use un herrero, el resultado deseado es el mismo:calentar el acero a la temperatura adecuada para dar forma a la espada.

Foto cortesía de Don Fogg Knives

Don Fogg trabajando en su fragua

El acero se pone al rojo vivo alrededor de 1200 a 1500 grados Fahrenheit (649 a 816 grados Celsius) y se ilumina en naranja a aproximadamente 1800 F (982 C). La mayoría de las aleaciones de acero deben trabajarse en algún lugar dentro de este rango. Si el acero está más frío y tiene un color azulado, puede romperse con el martilleo. En cambio, el acero no debe calentarse a más de 1800 F (982 C) a menos que se especifique en las pautas de uso de la aleación.

Después de calentar el acero, el primer paso se llama extraer . Cuando sacas una pieza de acero, está aumentando la longitud del acero y reduciendo el espesor. En otras palabras, lo está aplanando en la forma básica de espada. Martillando a lo largo de un borde, el herrero puede hacer que la longitud del acero se curve gradualmente para crear una espada curva.

Foto cortesía de Don Fogg Knives

Un estudiante de Don Fogg sacando el acero

Próximo, el herrero comienza a afilar la hoja. El ahusamiento se utiliza para crear la punta y la espiga de la hoja. Se logra martillando en ángulo, comenzando en el punto donde debería comenzar el ahusamiento y continuando hasta el final de la hoja. A menudo, el estrechamiento creará una protuberancia en el grosor de la hoja que deberá extraerse. Una vez que la espiga está completa, el herrero normalmente utilizará un Juego de machuelos y tarrajas para hacer hilos en el extremo de la espiga para que se atornille el pomo.

El herrero continuará trabajando en la hoja una sección a la vez. Hace esto calentando esa parte de la hoja (generalmente de 6 a 8 pulgadas, o 15,24 a 20,32 cm) hasta que esté al rojo vivo y darle forma con el martillo y otras herramientas. Dará la vuelta a la hoja una y otra vez durante el martilleo para asegurarse de que ambos lados se trabajen de manera uniforme.

En ciertos puntos durante el proceso de forja, el herrero normalmente normalizar el acero. Esto simplemente significa que el acero se vuelve a colocar en la fragua y se calienta nuevamente. Luego se deja enfriar sin que el herrero le haga nada. El objetivo de la normalización es suavizar la grano (estructura cristalina) del acero. Esencialmente, cada vez que el herrero calienta una sección de la hoja y trabaja en ella, cambia la veta del acero así como la forma. El acero se calienta a una temperatura que hace que austenizar (las moléculas de hierro y carbono comienzan a mezclarse). El acero se saca de la fragua y se enfría por aire. Esto reduce el estrés causado por las irregularidades en la composición de la hoja y asegura que la veta sea uniforme en toda la hoja.

Finalmente, antes de la fase de esmerilado y pulido, la hoja es recocido . El recocido parece bastante similar a la normalización en la superficie, pero tiene un resultado decididamente diferente. El acero se calienta a la temperatura adecuada para que se austenice. A continuación, el acero se vuelve a enfriar muy gradualmente. Generalmente, Se utiliza un material aislante para asegurarse de que el acero no se enfríe demasiado rápido.

El recocido lleva de varias horas a más de un día. El propósito del recocido es hacer que el acero sea suave y fácil de moler o cortar. Una vez que se completa el recocido, el herrero puede empezar a moler la hoja.

Foto cortesía de Don Fogg Knives

Un estudiante del maestro cuchillero Don Fogg presentando una hoja de espada

Ahora que la hoja está recocida, el herrero puede grabar cualquier diseño y trabajar el borde y la punta de la hoja. Usar una amoladora de cinturón es la forma más común de agregar el filo a la espada, pero algunos herreros prefieren trabajar con limas.

Dado que el acero es tan blando, no sostendrá el borde si intenta cortar algo en este punto. El acero debe ser tratado térmicamente para endurecer eso. De nuevo, el herrero calienta la hoja hasta el punto de austenización . La cuchilla debe calentarse uniformemente durante este proceso. Si bien muchos herreros usan su forja para este proceso, algunos usan un baño de sal .

Las sales se calientan a la temperatura adecuada y la cuchilla se suspende en el baño de sal durante un cierto tiempo. Las sales utilizadas en un baño de sal se licúan a una temperatura inferior a la necesaria para el acero, pero seguirá siendo un líquido más allá de esa temperatura, creando un perfecto "baño caliente" para la hoja. Al igual que una olla de agua hirviendo, las sales calientan uniformemente y completamente el acero.

Foto cortesía de Don Fogg Knives

Un baño de sal utilizado por Don Fogg

Cuando se retira la hoja de la fragua o del baño de sal, debe colocarse inmediatamente en el tanque de enfriamiento . El aceite en el tanque de enfriamiento hace que el acero se enfríe rápida y uniformemente. Si el acero no se enfría uniformemente por alguna razón, entonces la hoja puede deformarse o incluso fracturarse. También, la cuchilla no debe dejarse en el aceite demasiado tiempo ni retirarse demasiado pronto. Cualquiera de los dos errores puede arruinar la hoja. Existen pautas generales sobre cuánto tiempo se debe templar la hoja según el tipo de acero, aceite u otro medio de endurecimiento en el tanque de enfriamiento, y el grosor de la hoja. La mayoría de los herreros le dirán que es principalmente la combinación de la experiencia y el instinto lo que les ayuda a saber cuánto tiempo es suficiente. El temple atrapa la cementita dentro de la ferrita y crea un acero muy duro llamado martensita .

Ahora que el acero está endurecido, puede ser templado . Templado, o tratamiento térmico, se hace calentando la hoja de nuevo. La diferencia es que no se calienta hasta el punto en que se produce la austenización. El revenido utiliza una temperatura mucho más baja, nuevamente basado en el acero utilizado. La hoja se mantiene a esta temperatura durante un tiempo, luego se apaga nuevamente. La mayoría de los herreros templan una hoja varias veces para obtener el nivel exacto de dureza. La idea es que el metal sea lo suficientemente duro para mantener un borde pero no tan duro como para que sea quebradizo. lo que puede hacer que se astille o se agriete.

Foto cortesía de Don Fogg Knives

Una espada cubierta con arcilla.

Un método común de tratamiento térmico, particularmente favorecido por los fabricantes de espadas japoneses, es cubrir la hoja, excepto el borde, con una mezcla de arcilla húmeda que se seca y endurece a medida que se calienta la hoja. La arcilla retiene el calor y retrasa el proceso de enfriamiento. Algunos herreros crearán crestas de arcilla más gruesas que crucen la hoja para ralentizar aún más el enfriamiento en esas secciones específicas. La idea aquí es que esas secciones serán un poco más suaves que el resto de la espada, y aumentará la flexibilidad mientras el borde se mantiene duro.

Una vez que la hoja esté templada, el herrero agrega el resto de la espada. El herrero suele forjar la guarda y el pomo al mismo tiempo que crea la hoja. La protección está soldada en su lugar en la hoja, o simplemente apretado contra los hombros y sujeto por la empuñadura.

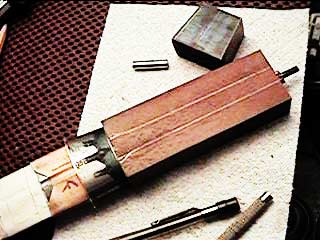

Foto cortesía de Don Fogg Knives

Se prepara un bloque de madera para usarlo como empuñadura.

Foto cortesía de Don Fogg Knives

La empuñadura terminada

La empuñadura puede ser de varios materiales:

La empuñadura generalmente se desliza sobre la espiga para descansar en el hombro de la hoja en una espada. (Las empuñaduras de los cuchillos normalmente están remachadas o pegadas). Se mantiene en su lugar mediante el pomo. El pomo se atornilla al final de la espiga o se desliza sobre la espiga, en cuyo caso el extremo de la espiga se aplana para sujetar el pomo. Algunas espadas tienen el pomo e incluso el protector, todo creado como una sola pieza con la hoja.

Foto cortesía de Don Fogg Knives

Detalle de la protección de la hoja de esta página.

Después de la guardia, se añaden empuñadura y pomo, la espada terminada está pulida y pulida. Finalmente, se utiliza una piedra de afilar para afilar la hoja. El producto terminado es un testimonio del arduo trabajo del herrero.

Para obtener más información sobre la fabricación de espadas y temas relacionados, consulte los enlaces en la página siguiente.