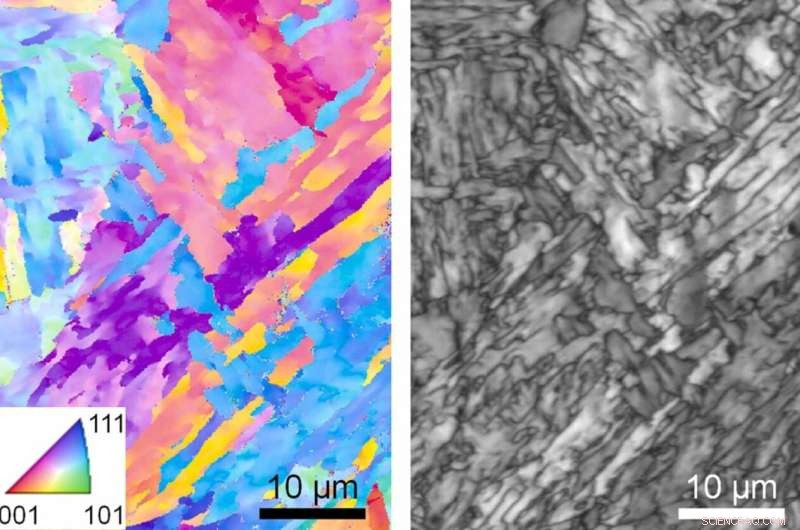

Una imagen microscópica de acero inoxidable 17-4 impreso en 3D. Los colores en la versión del lado izquierdo de la imagen representan las diferentes orientaciones de los cristales dentro de la aleación. Crédito:NIST

Para aviones, buques de carga, plantas de energía nuclear y otras tecnologías críticas, la resistencia y la durabilidad son esenciales. Esta es la razón por la que muchos contienen una aleación notablemente fuerte y resistente a la corrosión llamada acero inoxidable 17-4 endurecido por precipitación (PH). Ahora, por primera vez en la historia, el acero 17-4 PH se puede imprimir en 3D de manera consistente y al mismo tiempo conserva sus características favorables.

Un equipo de investigadores del Instituto Nacional de Estándares y Tecnología (NIST), la Universidad de Wisconsin-Madison y el Laboratorio Nacional Argonne han identificado composiciones particulares de acero 17-4 que, cuando se imprimen, coinciden con las propiedades de la versión fabricada convencionalmente. La estrategia de los investigadores, descrita en la revista Additive Manufacturing , se basa en datos de alta velocidad sobre el proceso de impresión que obtuvieron utilizando rayos X de alta energía de un acelerador de partículas.

Los nuevos hallazgos podrían ayudar a los productores de piezas de 17-4 PH a utilizar la impresión 3D para reducir costos y aumentar su flexibilidad de fabricación. El enfoque utilizado para examinar el material en este estudio también puede sentar las bases para una mejor comprensión de cómo imprimir otros tipos de materiales y predecir sus propiedades y rendimiento.

A pesar de sus ventajas sobre la fabricación convencional, la impresión 3D de algunos materiales puede producir resultados que son demasiado inconsistentes para ciertas aplicaciones. La impresión de metal es particularmente compleja, en parte debido a la rapidez con que cambian las temperaturas durante el proceso.

"Cuando piensas en la fabricación aditiva de metales, esencialmente estamos soldando millones de diminutas partículas en polvo en una sola pieza con una fuente de alta potencia como un láser, fundiéndolas en un líquido y enfriándolas en un sólido", dijo el físico del NIST. Fan Zhang, coautor del estudio. "Pero la velocidad de enfriamiento es alta, a veces superior a un millón de grados centígrados por segundo, y esta condición extrema de desequilibrio crea una serie de desafíos de medición extraordinarios".

Debido a que el material se calienta y se enfría tan rápidamente, la disposición o estructura cristalina de los átomos dentro del material cambia rápidamente y es difícil de precisar, dijo Zhang. Sin comprender lo que le sucede a la estructura cristalina del acero cuando se imprime, los investigadores han luchado durante años para imprimir en 3D 17-4 PH, en el que la estructura cristalina debe ser la correcta (un tipo llamado martensita) para que el material exhiba sus propiedades muy buscadas.

Los autores del nuevo estudio intentaron arrojar luz sobre lo que sucede durante los rápidos cambios de temperatura y encontrar una manera de conducir la estructura interna hacia la martensita.

Así como se necesita una cámara de alta velocidad para ver el aleteo de un colibrí, los investigadores necesitaron un equipo especial para observar cambios rápidos en la estructura que ocurren en milisegundos. Encontraron la herramienta adecuada para el trabajo en la difracción de rayos X sincrotrón, o XRD.

"En XRD, los rayos X interactúan con un material y forman una señal que es como una huella dactilar correspondiente a la estructura cristalina específica del material", dijo Lianyi Chen, profesora de ingeniería mecánica en UW-Madison y coautora del estudio.

En la Fuente Avanzada de Fotones (APS), un acelerador de partículas de 1.100 metros de largo alojado en el Laboratorio Nacional de Argonne, los autores rompieron rayos X de alta energía en muestras de acero durante la impresión.

Los autores trazaron un mapa de cómo cambiaba la estructura cristalina en el transcurso de una impresión, revelando cómo ciertos factores sobre los que tenían control, como la composición del metal en polvo, influyeron en todo el proceso.

Si bien el hierro es el componente principal del acero 17-4 PH, la composición de la aleación puede contener diferentes cantidades de hasta una docena de elementos químicos diferentes. Los autores, ahora equipados con una imagen clara de la dinámica estructural durante la impresión como guía, pudieron afinar la composición del acero para encontrar un conjunto de composiciones que incluían solo hierro, níquel, cobre, niobio y cromo que hacían el trabajo. truco.

"El control de la composición es verdaderamente la clave para las aleaciones de impresión 3D. Al controlar la composición, podemos controlar cómo se solidifica. También demostramos que, en una amplia gama de velocidades de enfriamiento, digamos entre 1000 y 10 millones de grados Celsius por segundo , nuestras composiciones dan como resultado consistentemente acero 17-4 PH completamente martensítico", dijo Zhang.

Como beneficio adicional, algunas composiciones dieron como resultado la formación de nanopartículas inductoras de resistencia que, con el método tradicional, requieren que el acero se enfríe y luego se vuelva a calentar. In other words, 3D printing could allow manufacturers to skip a step that requires special equipment, additional time and production cost.

Mechanical testing showed that the 3D-printed steel, with its martensite structure and strength-inducing nanoparticles, matched the strength of steel produced through conventional means.

The new study could make a splash beyond 17-4 PH steel as well. Not only could the XRD-based approach be used to optimize other alloys for 3D printing, but the information it reveals could be useful for building and testing computer models meant to predict the quality of printed parts.

"Our 17-4 is reliable and reproduceable, which lowers the barrier for commercial use. If they follow this composition, manufacturers should be able to print out 17-4 structures that are just as good as conventionally manufactured parts," Chen said.

Esta historia se vuelve a publicar por cortesía de NIST. Lea la historia original aquí. Synchrotron analyses could be used to fast-track the development of novel high-strength steel designs