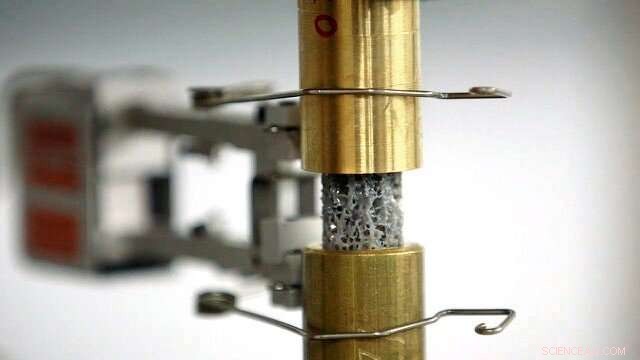

Los investigadores de Cornell, dirigidos por Christopher J. Hernandez, utilizaron una impresora 3D para fabricar material inspirado en el hueso hecho de un polímero de metacrilato de uretano y luego probaron su durabilidad. Los investigadores pudieron aumentar la vida útil a la fatiga del material hasta 100 veces fortaleciendo los puntales internos en forma de varilla. Crédito:Universidad de Cornell

Los investigadores de Cornell han hecho un nuevo descubrimiento sobre cómo se pueden fortalecer aspectos aparentemente menores de la estructura interna del hueso para resistir el desgaste repetido. un hallazgo que podría ayudar a tratar a los pacientes que padecen osteoporosis. También podría conducir a la creación de más duraderos, materiales ligeros para la industria aeroespacial.

El papel del equipo, "Las microarquitecturas inspiradas en los huesos logran una vida de fatiga mejorada, "fue publicado el 18 de noviembre en el procedimientos de la Academia Nacional de Ciencias . Los coautores incluyen a los estudiantes de doctorado de Cornell Cameron Aubin y Marysol Luna; investigador postdoctoral Floor Lambers; Pablo Zavattieri y Adwait Trikanad en Purdue University; y Clare Rimnac de la Case Western Reserve University.

Por décadas, Los científicos que estudian la osteoporosis han utilizado imágenes de rayos X para analizar la estructura de los huesos y señalar los puntos fuertes y débiles. La densidad es el factor principal que suele estar relacionado con la resistencia ósea, y al evaluar esa fuerza, la mayoría de los investigadores analizan cuánta carga puede soportar un hueso de una vez.

Pero un equipo dirigido por el autor principal Christopher J. Hernandez, profesor asociado en la Escuela de Ingeniería Mecánica y Aeroespacial Sibley y en la Escuela de Ingeniería Biomédica Meinig, está interesado en la vida por fatiga a largo plazo, o cuántos ciclos de carga puede soportar un hueso antes de romperse.

"La mejor manera de comprender las propiedades de fatiga del material es pensar en una pieza de su automóvil que se rompe de vez en cuando, así que tienes que llevarlo a la tienda. Bien, ¿Por qué se rompió? Era claramente lo suficientemente fuerte, porque funcionó durante meses, años, muy bien. Pero después del ciclismo y el ciclismo y el ciclismo, decenas de millones de ciclos, se rompe, ", Dijo Hernández." Conocemos esta propiedad de los materiales desde hace 150 años, y está integrado en el diseño de todo lo que hacemos. Pero no mucha gente había hecho este tipo de estudio del hueso ".

La arquitectura interna del hueso consta de puntales verticales en forma de placa que determinan su resistencia cuando se sobrecarga. El hueso también tiene puntales horizontales en forma de varilla, que tienen poca influencia en la fuerza y son esencialmente un "escaparate". Hernández y su equipo sospecharon que otros aspectos de la arquitectura eran importantes. Usando un nuevo software de computadora, autora principal Ashley Torres, M.A. '15, Doctor. '18, MBA '19, pudo realizar un análisis más profundo de una muestra de hueso y descubrió que, cuando se trata de resistir el desgaste a largo plazo, los puntales horizontales en forma de varilla son fundamentales para prolongar la vida de fatiga del hueso.

"Si carga el hueso solo una vez, se trata de lo denso que es, y la densidad está determinada principalmente por los puntales en forma de placa, "dijo Hernández, quien también es científico adjunto en el Hospital for Special Surgery, una afiliada de Weill Cornell Medicine. "Pero si piensa en cuántos ciclos de carga de baja magnitud puede tomar algo, estos pequeños puntales de ramitas laterales son lo que realmente importa. Cuando la gente envejece primero pierden estos puntales horizontales, aumentando la probabilidad de que el hueso se rompa debido a múltiples cargas cíclicas ".

El equipo utilizó una impresora 3-D para fabricar material inspirado en el hueso hecho de un polímero de metacrilato de uretano. Los investigadores variaron el grosor de las varillas y pudieron aumentar la vida de fatiga del material hasta 100 veces.

Hernández anticipa que las celosías de microestructura reforzada que desarrolló su equipo podrían incorporarse en casi cualquier dispositivo, y sería particularmente beneficioso para la industria aeroespacial, donde los materiales ultraligeros deben soportar una tensión tremenda y repetida.

"Cada ráfaga de viento que golpea un avión provoca un ciclo de carga en él, por lo que el ala de un avión se carga miles de veces durante cada vuelo, ", Dijo Hernández." Si quieres hacer un dispositivo duradero o un vehículo que sea liviano y que dure mucho tiempo, entonces realmente importa cuántos ciclos de carga puede tomar la pieza antes de que se rompa. Y la relación matemática que hemos derivado en este estudio permite a alguien que está diseñando una de estas estructuras de celosía equilibrar las necesidades de rigidez y resistencia bajo una sola carga con las necesidades de tolerar muchas, muchos ciclos de carga de nivel inferior ".