Conjunto cerámico soldado con láser formado por una tapa cilíndrica transparente unida a un tubo cerámico. Crédito:Laboratorio Garay / Escuela de Ingeniería Jacobs de UC San Diego

Teléfonos inteligentes que no se rayan ni se rompen. Marcapasos sin metal. Electrónica para el espacio y otros entornos hostiles. Todo esto podría ser posible gracias a una nueva tecnología de soldadura de cerámica desarrollada por un equipo de ingenieros de la Universidad de California en San Diego y la Universidad de California Riverside.

El proceso, publicado en la edición del 23 de agosto de Ciencias , utiliza un láser pulsado ultrarrápido para fundir materiales cerámicos a lo largo de la interfaz y fusionarlos. Funciona en condiciones ambientales y utiliza menos de 50 vatios de potencia láser, haciéndolo más práctico que los métodos de soldadura de cerámica actuales que requieren calentar las piezas en un horno.

Las cerámicas han sido un desafío fundamental para soldar juntas porque necesitan temperaturas extremadamente altas para fundirse, exponerlos a gradientes de temperatura extremos que causan grietas, explicó el autor principal Javier E. Garay, profesor de ingeniería mecánica y ciencia e ingeniería de materiales en UC San Diego, quien dirigió el trabajo en colaboración con el profesor de UC Riverside y catedrático de ingeniería mecánica Guillermo Aguilar.

Los materiales cerámicos son de gran interés porque son biocompatibles, extremadamente duro y resistente a roturas, haciéndolos ideales para implantes biomédicos y carcasas protectoras para electrónica. Sin embargo, Los procedimientos actuales de soldadura de cerámica no son propicios para fabricar tales dispositivos.

Configuración láser utilizada para probar y medir la transparencia de materiales cerámicos. Crédito:David Baillot / UC San Diego Jacobs School of Engineering

"En este momento no hay forma de encerrar o sellar los componentes electrónicos dentro de la cerámica porque tendría que colocar todo el conjunto en un horno, que acabaría quemando la electrónica, "Dijo Garay.

Garay, La solución de Aguilar y sus colegas fue apuntar una serie de pulsos de láser cortos a lo largo de la interfaz entre dos piezas cerámicas para que el calor se acumule solo en la interfaz y provoque una fusión localizada. A su método lo llaman soldadura láser pulsada ultrarrápida.

Para que funcione los investigadores tuvieron que optimizar dos aspectos:los parámetros del láser (tiempo de exposición, número de pulsos láser, y duración de los pulsos) y la transparencia del material cerámico. Con la combinación correcta, la energía láser se acopla fuertemente a la cerámica, permitiendo que las soldaduras se realicen utilizando una potencia láser baja (menos de 50 vatios) a temperatura ambiente.

"El punto óptimo de los pulsos ultrarrápidos fue de dos picosegundos con la alta tasa de repetición de un megahercio, junto con un número total moderado de pulsos. Esto maximizó el diámetro de la masa fundida, ablación de material minimizada, y enfriamiento cronometrado justo para la mejor soldadura posible, "Dijo Aguilar.

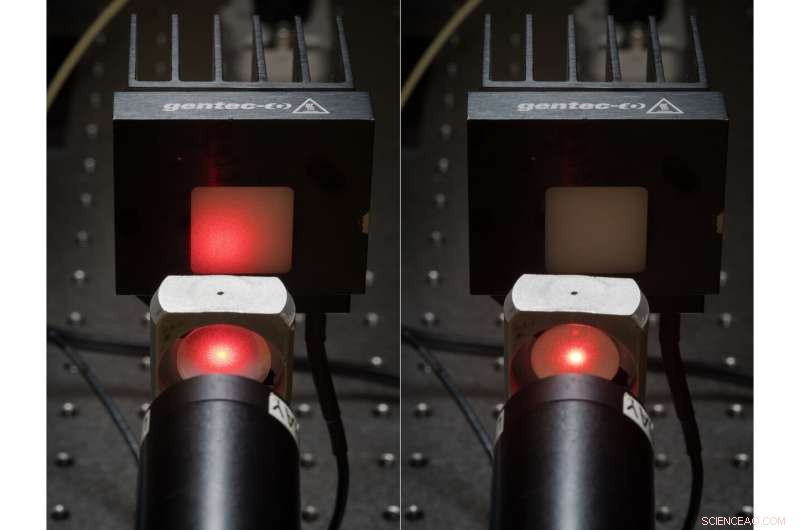

Transmisión óptica a través de una cerámica transparente (izquierda) frente a una cerámica opaca tradicional (derecha). Crédito:David Baillot / UC San Diego Jacobs School of Engineering

"Al enfocar la energía justo donde la queremos, evitamos la formación de gradientes de temperatura en toda la cerámica, para que podamos revestir materiales sensibles a la temperatura sin dañarlos, "Dijo Garay.

Como prueba de concepto, los investigadores soldaron una tapa cilíndrica transparente al interior de un tubo de cerámica. Las pruebas mostraron que las soldaduras son lo suficientemente fuertes para mantener el vacío.

"Las pruebas de vacío que usamos en nuestras soldaduras son las mismas que se usan en la industria para validar sellos en dispositivos electrónicos y optoelectrónicos, "dijo el primer autor Elías Penilla, quien trabajó en el proyecto como investigadora postdoctoral en el grupo de investigación de Garay en UC San Diego.

Hasta ahora, el proceso solo se ha utilizado para soldar pequeñas piezas de cerámica de menos de dos centímetros de tamaño. Los planes futuros implicarán optimizar el método para escalas más grandes, así como para diferentes tipos de materiales y geometrías.