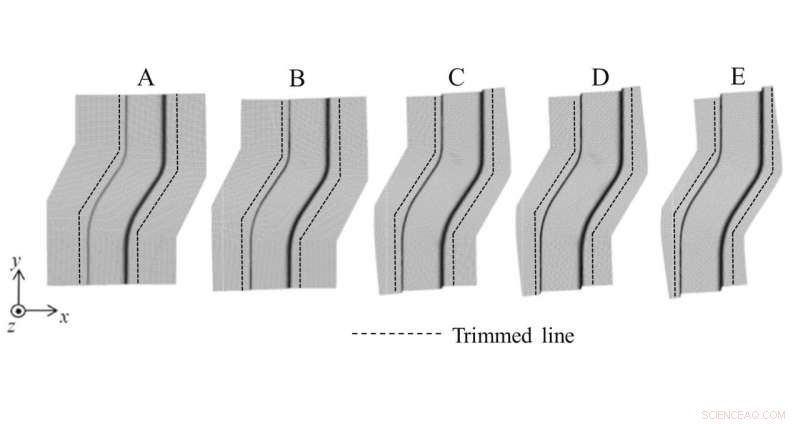

Proceso de formación utilizando una forma óptima en blanco. Crédito:Universidad de Kanazawa

El proceso de estampado de láminas de metal para crear piezas utilizadas en productos automotrices, como puertas de automóviles, ha recibido una actualización virtual en forma de un método de simulación ideado por investigadores de la Universidad de Kanazawa. Su simulación se puede utilizar para optimizar una prensa de estampado de metales en su etapa de diseño conceptual, reduciendo así los costes de probar físicamente los diseños. Este método no solo es rentable, pero también más completo que los métodos de simulación anteriores.

Para mejorar el consumo de combustible, Los fabricantes de automóviles buscan cada vez más fabricar automóviles con materiales más ligeros que el acero tradicional. El acero de alta resistencia se considera una alternativa ligera, pero cuando se estampan láminas de acero de alta resistencia para fabricar piezas de automóviles, es más probable que se doblen, lágrima, arruga, o adelgazar demasiado en algunos lugares en comparación con las piezas de acero tradicional.

En un mercado automotriz competitivo, Es más importante que nunca realizar simulaciones por adelantado para optimizar las herramientas antes de construirlas y probarlas. De lo contrario, Es posible que sea necesario modificar las herramientas durante un largo y costoso período de prueba y error hasta que puedan fabricar con éxito piezas de alta calidad. Muchos componentes de la herramienta tienen un efecto sobre el producto final y, por lo tanto, podrían optimizarse mediante simulaciones; sin embargo, Las simulaciones actuales no son exhaustivas y rara vez consideran la forma de la plantilla de estampado (denominada "forma en blanco") a través de la cual se perfora la hoja de metal para formar la forma deseada. Adicionalmente, Gran parte de la investigación en esta área se centra en el estampado de barras simples o formas de U.

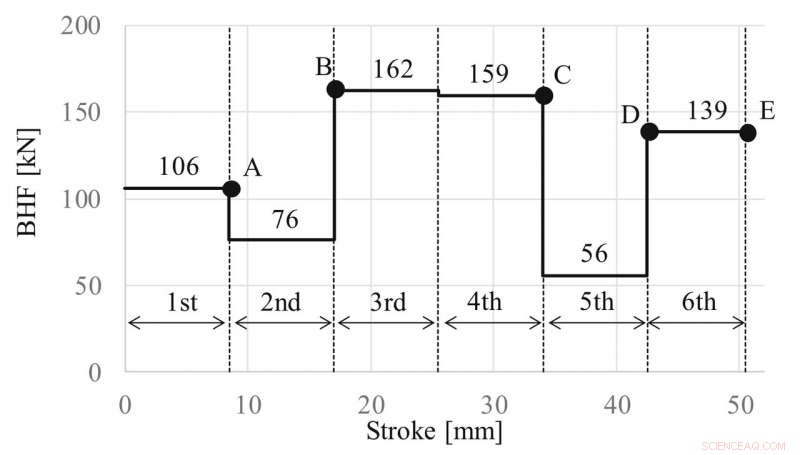

Trayectoria variable óptima de la fuerza del soporte de la pieza en bruto. Crédito:Universidad de Kanazawa

"Simulamos la estampación de formas en S en láminas de metal. A diferencia de las formas en U, el estampado de formas en S puede hacer que las piezas metálicas se tuerzan y pierdan la forma, permitiéndonos estudiar formas de reducir la torsión elástica, "dice el coautor del estudio Ryoto Ishizuki.

Los investigadores encontraron una forma novedosa de reducir la torsión de las láminas de metal optimizando la forma de la forma en blanco y, al mismo tiempo, minimizando el desgarro y las arrugas de la lámina de metal. También simularon cuánta fuerza usar para sujetar la hoja de metal en su lugar en el llamado "soporte en blanco" y cómo debería variarse durante el proceso de punzonado para lograr los mejores resultados.

"La optimización secuencial aproximada utilizando una red de función de base radial nos permitió optimizar de manera eficiente la forma de la pieza bruta y la trayectoria de la fuerza variable del soporte de la pieza bruta, "dice el primer autor Satoshi Kitayama.

Reducir la propensión de las piezas de acero de alta resistencia a torcerse y deformarse después de ser estampadas es una preocupación clave dentro de la industria de fabricación de automóviles. Por lo tanto, se prevé que los resultados de este estudio aumenten significativamente la calidad de las piezas de metal estampadas.