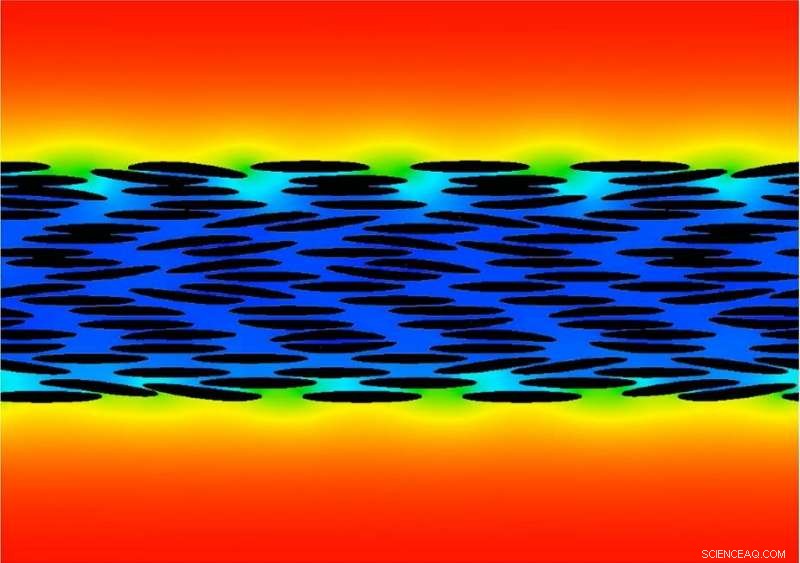

Visualización de la densificación de CMC que muestra una infiltración deficiente (azul) con huecos internos. Crédito:Ramanan Sankaran

Las nuevas capacidades de software desarrolladas por científicos computacionales en el Laboratorio Nacional Oak Ridge (ORNL) del Departamento de Energía de EE. UU. (DOE) y la Corporación Rolls Royce pronto podrían ayudar a los ingenieros a elevar los motores de turbinas de gas de aviones y plantas de energía a una mayor eficiencia.

Materiales compuestos de matriz cerámica (CMC):resistentes, materiales ligeros capaces de soportar altas temperaturas superiores a 2, 000 ° F:están preparados para reemplazar las piezas de aleación de metal en las zonas más calientes de los motores de turbina, lo que permite una mayor eficiencia de combustible y menos contaminantes emitidos. Fabricación de piezas CMC, sin embargo, ha demostrado ser costoso y lento debido a la complejidad de crear materiales compuestos avanzados.

Reducir el costo de producción a través de la optimización asistida por supercomputadora de los procesos de fabricación de CMC podría ayudar a superar estos obstáculos.

Usando modelado y simulación, ORNL y Rolls Royce están desarrollando herramientas para crear una caja de arena virtual para que los fabricantes de CMC prueben los parámetros de diseño e identifiquen estrategias para hacer que la producción de CMC sea más confiable. Asociarse a través del programa de Computación de alto rendimiento para la fabricación (HPC4Mfg) del DOE, la colaboración contribuyó al primer software basado en la física centrado en el ajuste fino de la fabricación de CMC.

El software, conocido como Quilt, se desarrolló inicialmente en ORNL y se mejoró bajo HPC4Mfg utilizando recursos informáticos en Oak Ridge Leadership Computing Facility (OLCF), una instalación para usuarios de la Oficina de Ciencias del DOE en ORNL.

"Los CMC representan una tecnología de cambio radical para los motores de turbina de gas, pero, porque es una nueva tecnología, la técnica utilizada para producir estas piezas es un proceso muy desafiante, "dijo el científico computacional de ORNL Ramanan Sankaran, desarrollador de código principal para el proyecto. "Al aplicar la informática de alto rendimiento a este problema, podemos obtener una mejor comprensión física de lo que sucede durante la fabricación y potencialmente identificar estrategias para acelerar el proceso ".

El dilema del panadero

Iniciado por ORNL y otros en los años 90, Los CMC combinan componentes frágiles, fibras cerámicas de carburo de silicio (SiC) dispuestas en un tejido similar a una tela, para crear un material sorprendentemente resistente. La clave de esta fortaleza radica en la aplicación de un precursor de SiC común, metiltriclorosilano, un vapor gaseoso que fluye a través del tejido de la fibra, o "preforma". El vapor reacciona sobre la superficie de las fibras de SiC a temperaturas elevadas para recubrir el material. Si se aplica el tiempo suficiente, el gas eventualmente llenará todas las bolsas de aire de la preforma para hacer un componente sólido.

El problema con esta técnica de fabricación, conocida como infiltración de vapor químico, es familiar para cualquier panadero experimentado cuyos productos tienen una gran demanda:cómo "cocinar, "o densificar, el material CMC de adentro hacia afuera y en el mínimo de tiempo.

"Si rellena todos los huecos de las capas exteriores del tejido de fibra cerámica, prácticamente has sellado el interior y terminas con un producto hueco, "Dijo Sankaran." Dentro de Quilt, hemos desarrollado la capacidad de predecir la calidad esperada de una muestra de CMC en función de algunas variables importantes ".

Quilt utiliza la simulación numérica directa del flujo de vapor y el modelado de nivel de la superficie de la fibra en crecimiento para estimar cómo se densificará una muestra de CMC en función de la geometría del tejido.

Ejecutando el código en el clúster de cómputo OLCF Eos, Sankaran y el investigador postdoctoral de ORNL, Vimal Ramanuj, simularon una preforma modelo:una pila de tiras de fibra cerámica tejidas, llamados remolques, 10 capas de espesor, con una resolución espacial de 600 millones de puntos de cuadrícula.

Verificado por datos experimentales proporcionados por Rolls Royce, Quilt resolvió con éxito el transporte del vapor a través del tejido y la velocidad a la que el gas reaccionaba con la superficie de la preforma.

"A largo plazo, esto podría usarse para optimizar el patrón de tejido, que tiene un efecto enorme en la calidad del producto final, "Dijo Sankaran.

Fabricación en silico

Tradicionalmente, La optimización de CMC se ha logrado mediante una costosa prueba y error durante la preproducción. Edredón, que está programado para ser lanzado bajo licencias de código abierto, ofrece a los fabricantes de CMC una alternativa computacional para identificar las mejores prácticas basadas en variables tales como cómo se apilan las capas de la preforma, cuánto espacio hay entre las capas, y cómo la velocidad de reacción entre las partículas de gas y la preforma afecta el flujo de vapor, con la posibilidad de agregar nuevas capacidades en el futuro.

Sobre la base del éxito de su trabajo inicial, la resolución del modelo CMC hasta la escala de remolque, el equipo ha comenzado a avanzar hacia resoluciones aún más altas. A finales de 2018, Sankaran comenzó a trabajar para resolver el modelo del equipo hasta la escala de fibra utilizando la supercomputadora Cray XK7 Titan de OLCF. A esta escala, cada remolque se modela como un paquete de 50 fibras y la resolución espacial se amplía a 10 mil millones de puntos de cuadrícula, más de 16 veces la resolución de la simulación a escala de remolque. Bajo estas condiciones, el equipo puede dar cuenta de miles de millones de interacciones gas-fibra y puede incorporar un mayor realismo en sus modelos de reacción química.

"A medida que avanzamos en estas simulaciones a escala de fibra, comenzaremos a ver en qué se diferencian de la escala de remolque, ", Dijo Sankaran." Esto podría conducir a vías adicionales para la optimización ".