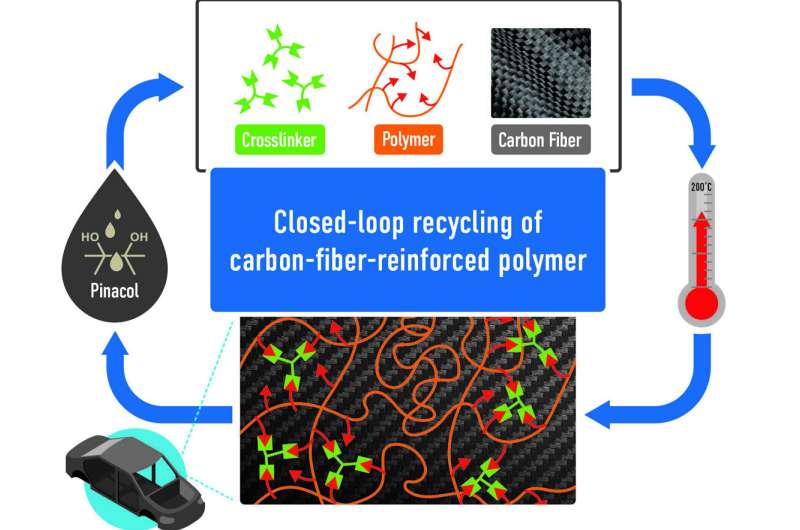

En una victoria para la química, los inventores del Laboratorio Nacional Oak Ridge del Departamento de Energía han diseñado un camino de circuito cerrado para sintetizar un polímero reforzado con fibra de carbono, o CFRP, excepcionalmente resistente, y luego recuperar todos sus materiales de partida.

El CFRP, un material compuesto liviano, fuerte y resistente, es útil para reducir el peso y aumentar la eficiencia del combustible de automóviles, aviones y naves espaciales. Sin embargo, los CFRP convencionales son difíciles de reciclar. La mayoría han sido materiales de un solo uso, por lo que su huella de carbono es importante. Por el contrario, la tecnología de circuito cerrado de ORNL, que se publica en Cell Reports Physical Science , acelera el abordaje de ese gran desafío.

"Incorporamos reticulación dinámica en un polímero comercial para funcionalizarlo. Luego, agregamos un reticulante para hacerlo como materiales termoestables", dijo el químico e inventor de ORNL, Md. Anisur Rahman. "La reticulación dinámica nos permite romper los enlaces químicos y reprocesar o reciclar los materiales compuestos de fibra de carbono".

Un material termoestable convencional está reticulado permanentemente. Una vez sintetizado, curado, moldeado y dado forma, no puede reprocesarse. El sistema de ORNL, por otro lado, añade grupos químicos dinámicos a la matriz polimérica y sus fibras de carbono incrustadas. La matriz polimérica y las fibras de carbono pueden someterse a múltiples ciclos de reprocesamiento sin pérdida de propiedades mecánicas, como resistencia y tenacidad.

Rahman dirigió el estudio con el químico de ORNL Tomonori Saito, quien fue honrado por Battelle en 2023 como Inventor del año de ORNL. Rahman y la becaria postdoctoral de ORNL Menisha Karunarathna Koralalage realizaron la mayoría de los experimentos. El trío ha solicitado una patente para la innovación.

"Inventamos un compuesto de fibra de carbono resistente y reciclable", dijo Saito. "La fibra y el polímero tienen una adhesión interfacial muy fuerte debido a la presencia de enlaces dinámicos". La interfaz bloquea los materiales mediante interacciones covalentes y los desbloquea según sea necesario mediante calor o química. Saito añadió:"La fibra funcionalizada tiene una reticulación dinámica intercambiable con este polímero. La estructura compuesta es realmente resistente debido a las características de la interfaz. Eso lo convierte en un material muy, muy fuerte".

Los polímeros convencionales, como los epoxis termoestables, se utilizan normalmente para unir permanentemente materiales como metal, carbono, hormigón, vidrio, cerámica y plástico para formar materiales multicomponente como los compuestos. Sin embargo, en el material ORNL, el polímero, las fibras de carbono y el reticulante, una vez termoestables, pueden reencarnarse en esos materiales de partida. Los componentes del material pueden liberarse para su reciclaje cuando un alcohol especial llamado pinacol reemplaza los enlaces covalentes del reticulante.

El reciclaje en circuito cerrado a escala de laboratorio no produce pérdida de materiales de partida. "Cuando reciclamos los compuestos, recuperamos el 100 % de los materiales de partida:el reticulante, el polímero, la fibra", afirmó Rahman.

"Ésa es la importancia de nuestro trabajo", dijo Saito. "Otras tecnologías de reciclaje de compuestos tienden a perder los materiales de partida de los componentes durante el proceso de reciclaje".

Otras ventajas de los CFRP reticulados reversiblemente son su rápido termoendurecimiento, su comportamiento autoadhesivo y la reparación de microfisuras en la matriz compuesta.

En el futuro, el reciclaje de circuito cerrado de CFRP puede transformar la fabricación con bajas emisiones de carbono a medida que los materiales circulares livianos se incorporen a las tecnologías de energía limpia.

Los investigadores se inspiraron en la naturaleza, que emplea interfaces dinámicas para crear materiales robustos. El nácar, el nácar iridiscente que se encuentra dentro de las conchas de los mejillones marinos y otros moluscos, es excepcionalmente resistente:puede deformarse sin romperse. Además, los mejillones marinos se adhieren fuertemente a las superficies pero disipan energía para liberarla cuando es necesario.

Los investigadores se propusieron optimizar la química interfacial entre las fibras de carbono y la matriz polimérica para impulsar la adhesión interfacial y mejorar la tenacidad del CFRP. "La resistencia de nuestro compuesto es casi dos veces mayor que la de un compuesto epoxi convencional", dijo Rahman. "Otras propiedades mecánicas también son muy buenas."

La resistencia a la tracción, o la tensión que un material puede soportar cuando se tira de él, fue la más alta jamás reportada entre materiales compuestos similares reforzados con fibra. Era 731 megapascales, más resistente que el acero inoxidable y que un compuesto CFRP convencional a base de epoxi para automóviles.

En el material ORNL, el enlace covalente dinámico entre la interfaz de la fibra y el polímero tuvo una adhesión interfacial un 43% mayor que los polímeros sin enlaces dinámicos.

Los enlaces covalentes dinámicos permiten el reciclaje en circuito cerrado. En un material de matriz convencional, las fibras de carbono son difíciles de separar del polímero. El método químico de ORNL, que corta las fibras en los sitios funcionales, permite separar las fibras del polímero para su reutilización.

Karunarathna Koralalage, Rahman y Saito modificaron un polímero básico, llamado S-Bpin, con la ayuda de Natasha Ghezawi, estudiante de posgrado en el Centro Bredesen de Investigación Interdisciplinaria y Educación de Posgrado de la Universidad de Tennessee, Knoxville. Crearon un copolímero de estireno, etileno, butileno y estireno reciclado, que incorpora grupos éster borónico que se unen covalentemente con un reticulante y fibras para generar el resistente CFRP.

Debido a que el CFRP es un material complejo, su caracterización detallada requirió diversos conocimientos e instrumentación. Chris Bowland de ORNL probó las propiedades de tracción. Con el mapeo Raman, Guang Yang de ORNL mostró la distribución de especies químicas y estructurales. Catalin Gainaru y Sungjin Kim, ambos de ORNL, capturaron datos reológicos y Alexei Sokolov, presidente del gobernador de UT-ORNL, los aclaró.

La microscopía electrónica de barrido realizada por Bingrui Li, de ORNL y UT, reveló que la fibra de carbono mantenía su calidad después del reciclaje. Vivek Chawla y Dayakar Penumadu, ambos de UT, analizaron la resistencia al corte interlaminar. Con espectroscopía de fotoelectrones de rayos X, Harry Meyer III del ORNL confirmó qué moléculas se unen a las superficies de las fibras. Amit Naskar, de ORNL, un reconocido experto en fibra de carbono, revisó el artículo.

Los científicos descubrieron que el grado de reticulación dinámica es importante. "Descubrimos que un 5% de reticulación funciona mejor que un 50%", dijo Rahman. "Si aumentamos la cantidad de reticulante, el polímero comienza a volverse quebradizo. Esto se debe a que nuestro reticulante tiene tres estructuras voluminosas parecidas a manos, capaces de hacer más conexiones y disminuir la flexibilidad del polímero".

A continuación, al equipo de investigación le gustaría realizar estudios similares con compuestos de fibra de vidrio, que mantienen un alto rendimiento y al mismo tiempo reducen el costo y la huella de carbono de aplicaciones en la industria aeroespacial, automotriz, marina, deportiva, de construcción e ingeniería. También esperan reducir los costos de la nueva tecnología para optimizar las perspectivas comerciales para un futuro licenciatario.

"Este paso abrirá más aplicaciones, especialmente para turbinas eólicas, vehículos eléctricos, materiales aeroespaciales e incluso artículos deportivos", afirmó Rahman.

Más información: Md Anisur Rahman et al, Compuestos de fibra de carbono resistentes y reciclables con una adhesión interfacial excepcional a través de una interfaz de fibra vitrimérica personalizada, Cell Reports Physical Science (2023). DOI:10.1016/j.xcrp.2023.101695

Proporcionado por el Laboratorio Nacional de Oak Ridge