La impresión 3D ha cambiado el mundo. Ha permitido a las industrias aeroespacial, médica, automotriz, manufacturera y muchas otras personalizar piezas y prototipos de maneras que nunca antes habían podido hacerlo. Ha aumentado drásticamente la flexibilidad y la rentabilidad, al tiempo que reduce el desperdicio y el tiempo de producción. Pero muchos materiales impresos en 3D no son los más resistentes.

Un equipo de químicos y científicos de materiales de Sandia espera cambiar eso. Han desarrollado un nuevo proceso de impresión que imprime materiales no metálicos más resistentes en un tiempo récord, cinco veces más rápido que la impresión 3D tradicional.

"Abre un mundo completamente nuevo sobre lo que se puede construir y para qué se pueden utilizar los materiales 3D", afirmó el científico de materiales Samuel Leguizamon.

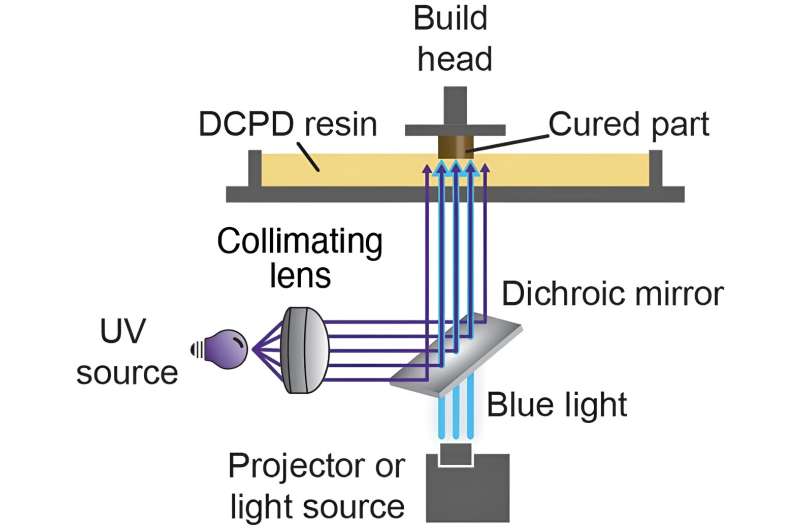

Dirigió el equipo que desarrolló SWOMP, que significa Impresión 3D selectiva de metátesis de olefinas de longitud de onda dual. Como su nombre indica, utiliza luz de doble longitud de onda, a diferencia del proceso de impresión tradicional.

Tradicionalmente, la impresión 3D en tina se logra irradiando una tina de resina líquida fotosensible en un patrón deseado.

A medida que la resina se expone a la luz desde debajo de la tina, la resina cura y se endurece formando una capa de polímero. Luego se levanta el polímero curado y se proyecta un nuevo patrón debajo para curar las capas siguientes.

Un desafío:a medida que el polímero cura, se adhiere a la capa anterior y al fondo de la tina. Después de cada capa, el polímero curado debe retirarse lentamente de la tina para evitar daños, lo que ralentiza significativamente el proceso de impresión 3D.

Su compañera creadora Leah Appelhans dijo que es como hornear galletas. "Después de hornear las galletas, debes dejarlas enfriar. Si intentas pelar la galleta caliente de la bandeja para hornear, queda blanda y se rompe. Lo mismo sucedería con una impresora 3D si intentaras hacerlo rápidamente. imprimir cada capa. Su trabajo se deformaría."

A Samuel, Leah, el ex Sandian Jeff Foster y el científico de polímeros Alex Commisso se les ocurrió una manera de enfriar las "galletas" más rápido.

La clave está en combinar dos luces. En este caso, luz ultravioleta y azul.

El equipo se inspiró en una técnica conocida como impresión continua de interfaz líquida junto con un enfoque de impresión que utiliza luz de doble longitud de onda para polimerizaciones de base acrílica.

Con ello crearon SWOMP.

"Se sigue imprimiendo capa por capa, pero se utiliza una segunda longitud de onda de luz para evitar la polimerización en el fondo de la tina, de modo que no se adhiera al fondo", dijo Samuel. "Eso significa que puedes levantar la pieza de polímero curado más rápidamente y acelerar significativamente el proceso de impresión".

Pero este nuevo proceso no se trata sólo de eficiencia. Se trata de hacer que los materiales impresos en 3D sean más resistentes y versátiles. La mayoría de los materiales impresos mediante polimerización en tina tienen una base acrílica, no el material más resistente.

"Es realmente difícil utilizar estos materiales en cosas como aviones, el espacio, la industria aeroespacial y la automoción. Son entornos muy hostiles", dijo el ejecutivo de licencias de Sandia, Bob Sleeper.

Este equipo recurrió al material diciclopentadieno, que se utiliza habitualmente en la producción de pinturas, barnices y retardantes de llama para plásticos. Pudieron desarrollar una forma de polimerizarlo más rápidamente con luz para que pueda usarse de manera más eficiente en la impresión 3D.

"Cambiamos los componentes básicos de los materiales de base acrílica a base de olefina", dijo Samuel. "Lo que nos permite imprimir materiales que son mucho más resistentes."

"Esa es la belleza de lo que están haciendo", dijo Bob. "Hay piezas de plástico de muy alta calidad que se fabrican con mucha precisión utilizando luz de una manera muy novedosa".

Este equipo espera que su nuevo proceso de impresión abra el mundo de la impresión 3D.

"Lo que estamos tratando de hacer es construir la caja de herramientas de los materiales disponibles", dijo Leah. "Queremos que los diseñadores, investigadores e ingenieros puedan seleccionar el tipo de material que quieren utilizar."

Algún día esperan ver estas piezas impresas en 3D en cohetes, motores, baterías y tal vez incluso en aplicaciones de fusión. Samuel dijo que ya están hablando con investigadores del Laboratorio Nacional Lawrence Livermore para explorar aplicaciones. "Resulta que los monómeros ya se utilizan en componentes de fusión. Normalmente no se piensa en un polímero utilizado en fusión, pero tiene un potencial realmente interesante y apasionante".

El equipo también ve un mundo donde la impresión 3D se podrá realizar más fácilmente en áreas remotas. "Estamos buscando lugares donde la maquinaria y las piezas no están fácilmente disponibles; como en el espacio, en la luna o en el Medio Oriente en una base militar estadounidense", dijo Bob. "Puedes traer algunos materiales livianos y hacer lo que necesites en el momento".

Samuel, que creció en la pequeña ciudad de Wagener, Carolina del Sur, también está pensando en aplicaciones que podrían ayudar más cerca de casa.

"Tengo caballos. Crecí en una zona rural, mi padre era herrador, así que estoy pensando en maneras de hacer herraduras para caballos de carreras. Tienen que ser resistentes a los impactos, pero al cambiar las propiedades del material, se puede reducir el estrés". mejor extendido e impacto en el espacio correcto del casco. Podrías pensar en ello como plantillas para caballos."

Las posibilidades son infinitas.

"Creo que lo que me atrajo de la química en primer lugar es el potencial de hacer algo que nunca antes había existido", dijo Leah. "Lo divertido de la impresión 3D es que aplicas ese conocimiento químico a algo que tiene un resultado muy concreto. Algo que puedes ver y tener en tus manos".

Proporcionado por Laboratorios Nacionales Sandia