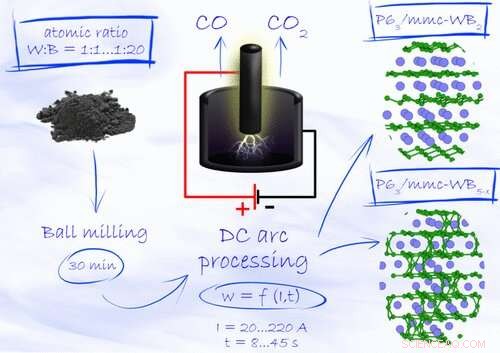

Gráficamente abstracto. Crédito:Química inorgánica (2022). DOI:10.1021/acs.inorgchem.1c03880

Los investigadores de Skoltech y sus colegas de la Universidad Politécnica de Tomsk han propuesto una forma eficiente y económica de sintetizar boruro de tungsteno superduro, utilizado en la perforación y otras tecnologías industriales. La investigación que describe la nueva técnica se publicó en la revista Inorganic Chemistry y apareció en la portada de la edición de mayo.

Cuando se descubrieron, los boruros de tungsteno capturaron la imaginación de los científicos debido a su dureza, resistencia térmica, baja conductividad térmica y otras fascinantes propiedades mecánicas superiores a las de otros materiales que no habían tenido rival durante casi un siglo. Sin embargo, los métodos existentes de síntesis de boruro de tungsteno requieren vacío o una atmósfera inerte a alta presión. Esto aumenta los costos de producción y limita la escalabilidad y el volumen de producción.

"Estábamos buscando un enfoque eficiente para la síntesis a gran escala de WB5–x, una variedad particular de boruro de tungsteno que tiene una resistencia al desgaste extremadamente alta", dice el investigador principal del estudio, el profesor asistente Alexander Kvashnin del Centro de Proyectos para la Transición Energética de Skoltech. y ASG. "Nos tomó mucho tiempo y energía, e identificar las distintas fases en las muestras sintetizadas resultó ser un desafío. Pero los métodos computacionales llegaron al rescate, y después de investigar a fondo las condiciones de síntesis y la estructura del material obtenido, descubrimos que habíamos logrado sintetizar una muestra de dos fases que contenía WB2 y WB5–x".

El autor principal del artículo, el científico investigador Alexander Pak del Centro de Investigación Ecoenergy 4.0 de la Universidad Politécnica de Tomsk, comenta:"Las fases cristalinas del boruro de tungsteno predichas por nuestros colegas de Skoltech se obtuvieron con éxito utilizando la técnica original de síntesis de plasma de arco atmosférico sin vacío en el arco de CC. reactor de plasma desarrollado en la Universidad Politécnica de Tomsk. Al simplificar el método y el diseño del reactor, logramos eliminar una serie de componentes costosos de alta tecnología. En comparación con los análogos inmediatos, estimamos que nuestro método consume hasta un 90% menos de energía, al menos cuando material de síntesis en las cantidades típicas para experimentos de laboratorio".

La configuración experimental especialmente construida utilizada en el estudio consistía en un cátodo de grafito en forma de crisol y un ánodo en forma de varilla que podía caber en el interior, también hecho de grafito. La mezcla inicial de tungsteno y boro en polvo se compactó y se colocó en el fondo del crisol. Luego se inició una descarga de arco eléctrico entre el ánodo y el cátodo en aire normal. Como resultado, el oxígeno atmosférico reaccionó con el carbono del grafito, produciendo un ambiente gaseoso autónomo en el crisol. A medida que el arco eléctrico elevaba la temperatura, se producía la síntesis, lo que producía diferentes boruros de tungsteno en una proporción determinada por la relación de los materiales de origen y los parámetros del tratamiento con plasma. Es importante destacar que todo este proceso no requiere un entorno de vacío, lo que hace que el método sea aplicable a la producción industrial a gran escala.

"También mejoramos el método para permitir el ajuste fino de los parámetros experimentales para controlar la composición del producto", agrega Kvashnin. "Esto permitió que la proporción de la fase WB5–x deseable en la muestra aumentara al 61,5 % en volumen".

La nueva técnica sin vacío es el primer paso hacia la síntesis controlable y económica a gran escala de boruro de tungsteno superduro con propiedades mecánicas excepcionales para una amplia gama de aplicaciones industriales. Según los investigadores, el material incluso será apto para eliminar el dióxido de carbono de las emisiones de las fábricas y producir hidrógeno azul. La principal ventaja de usar WB5–x como catalizador en ese proceso es su capacidad para ser reutilizado. Investigadores resuelven un rompecabezas de hace 60 años sobre un material superduro