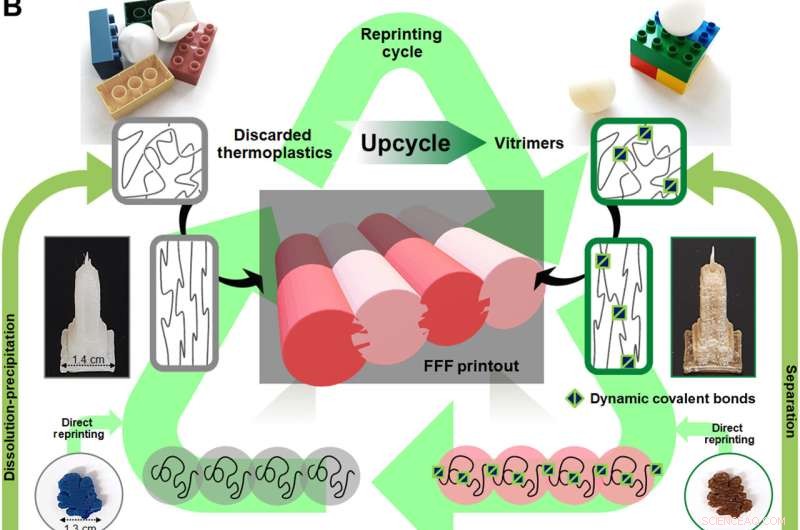

Diseño de modelo circular de reciclaje de termoplásticos en vitrímero reciclable para FFF. (A) Diagrama esquemático que compara las características de los termoplásticos, termoestables y vitrimeros tradicionales. (B) Ilustración esquemática del diseño circular de reciclado de termoplásticos a vitrímero FFF-(re)imprimible. Los enlaces cruzados covalentes dinámicos en el vitrímero se reorganizan fácilmente para permitir la (re)impresión FFF a alta temperatura al tiempo que mejoran la resistencia de los filamentos y la estabilidad de los solventes de las impresiones. Las fotografías muestran estructuras impresas con ABS sin tratar (Neat-ABS) (izquierda) y ABS-vitrímero (derecha) de un edificio (arriba) y una hoja de roble antes (centro) y después (abajo) de la inmersión en tetrahidrofurano (THF). durante 48 horas. El ABS-vitrímero conservó su estructura, mientras que el Neat-ABS se disolvió por completo. Por lo tanto, el ABS-vitrímero y el ABS puro se pueden reciclar mediante separación y disolución-precipitación, respectivamente, a partir de su solución de mezcla de residuos, de donde el ABS puro disuelto se puede reciclar en ABS-vitrímero (discusión detallada en una sección posterior) . Crédito:Avances científicos (2022). DOI:10.1126/sciadv.abn6006

Si los bioingenieros pueden reciclar los plásticos básicos en materiales de mayor rendimiento, pueden establecer una fabricación de ciclo cerrado sostenida con beneficios industriales y ambientales más amplios. Por ejemplo, los plásticos reciclados se pueden reprocesar para formar estructuras diseñadas a medida a través de un circuito de fabricación aditiva eficiente en recursos energéticos basado en la fabricación de filamentos fusionados (el método FFF). En un nuevo informe publicado ahora en Science Advances , Sungjin Kim y un equipo de investigadores en química, ciencia de los materiales e investigación interdisciplinaria del Laboratorio Nacional Oak Ridge y la Universidad de Tennessee, EE. UU., presentaron un modelo circular para reciclar un termoplástico prominente conocido como acrilonitrilo butadieno estireno (ABS). El equipo recicló el material en una red covalente robusta y reciclable, reimprimible a través de la fabricación de filamentos fusionados. El proceso superó los principales desafíos de la reimpresión de materiales reticulados para producir objetos 3D fuertes, duros y resistentes a los solventes separados de los desechos plásticos sin clasificar. Los resultados proporcionan un enfoque adaptable para la fabricación avanzada de plásticos circulares.

Una economía plástica circular

La producción de plástico ha alcanzado un aumento significativo del 2,13 % en 2013 a una proyección del 16 % de las emisiones globales netas de carbono para 2050. En el mejor de los casos, los investigadores apuntan a aumentar el reciclaje de plástico para reducir el crecimiento de la demanda de producción y reducir el dióxido de carbono. emisión en un 93%. Al establecer una circulación de plásticos de circuito cerrado, pueden lograr una emisión neta de carbono cero para desarrollar rutas de fabricación de plásticos para obtener los mejores resultados posibles. De los métodos de fabricación existentes, la fabricación aditiva proporciona la producción de materiales 3D bajo demanda para convertir los desechos plásticos en construcciones 3D útiles con un mejor rendimiento del material y, por lo tanto, mantener la economía circular de los plásticos. El equipo incorporó el método de fabricación de filamentos fusionados para sus protocolos de impresión accesibles y fáciles de usar. En este trabajo, Kim et al convirtieron el acrilonitrilo butadieno estireno (abreviado como ABS) en un vitrímero de alto rendimiento utilizando la técnica de fabricación de filamentos totalmente fusionados.

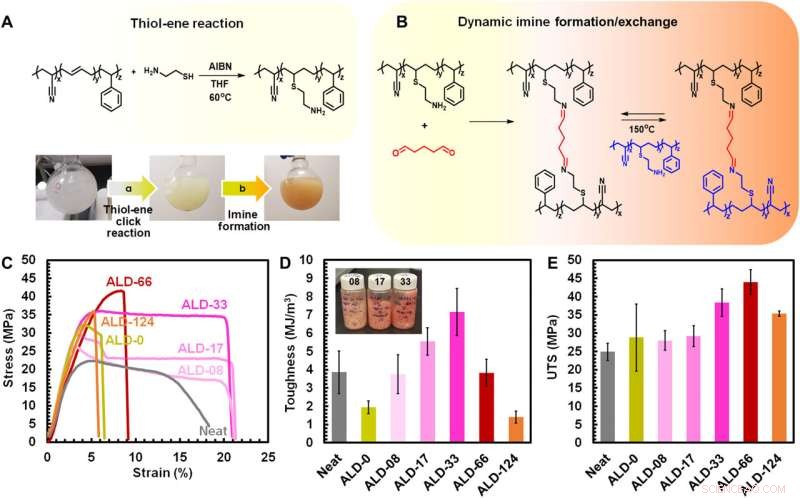

Vía de reciclaje químico para sintetizar ABS con enlaces cruzados de imina dinámicos y sus propiedades mecánicas adaptadas. (A) El ABS puro se modificó para contener grupos amina a través de la reacción tiol-eno de cisteamina con grupos butadieno a 60 °C usando azobisisobutironitrilo (AIBN) como iniciador. (B) El ABS modificado se sometió a la reacción de formación de imina con glutaraldehído en estado de solución, se secó y luego se curó a 150 °C. (C) Curvas de tensión-deformación por tracción de Neat, ALD-0, ALD-08, ALD-17, ALD-33, ALD-66 y ALD-124. Comparación de (D) tenacidad (el recuadro es una foto de muestras ALD-08, ALD-17 y ALD-33 sintetizadas con diferentes saturaciones de color) y (E) UTS de las muestras en (C). Las barras de error indican SD de al menos mediciones por triplicado. Crédito:Avances científicos (2022). DOI:10.1126/sciadv.abn6006

Con el fin de reciclar plásticos básicos para aplicaciones de reimpresión, los investigadores reemplazaron los métodos existentes de desarrollo de redes reticuladas con enlaces reversibles. Kim et al lograron esto a través del intercambio asociativo de iminas. Al convertir el ABS en vitrímero ABS (una clase de plástico renovable), mejoraron notablemente la robustez termomecánica y química del material. El vitrimer mostró reciclabilidad de múltiples vías, junto con una mejor unión entre filamentos y resistencia a los solventes. Deconstruyeron los desechos de vitrimer mediante disolución y los reimprimieron utilizando el método de fabricación de filamento completo para formar estructuras 3D útiles, disolviendo y reciclando plásticos en un ciclo de mejora de valor. El proceso redujo las emisiones equivalentes de dióxido de carbono en al menos un 65 % en comparación con la incineración, lo que representa un enfoque de fabricación circular de plástico fácilmente adaptable.

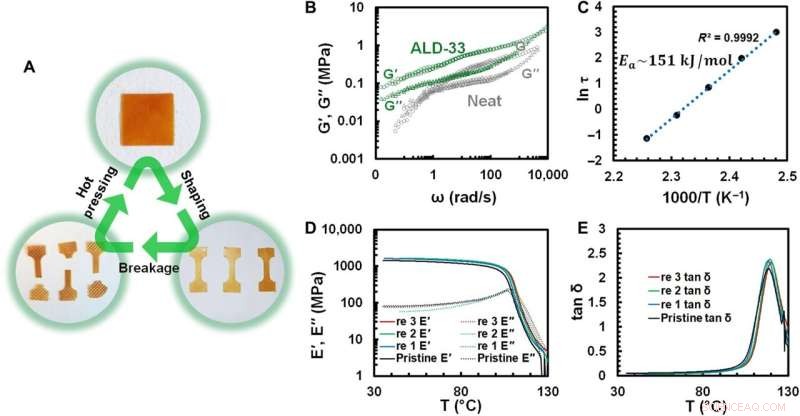

Procesabilidad y comportamiento viscoelástico de ABS-vitrímero. (A) Esquemas que describen la (re)procesabilidad de ALD-33. El ALD-33 podría prensarse en caliente en una película a 150 °C, moldearse como se desee, romperse y volver a prensarse en una película a 150 °C. (B) Comportamiento reológico a 150 °C de Neat-ABS y ALD-33 caracterizado por un barrido de frecuencia al 1 % de deformación del ensayo de cizallamiento oscilatorio de ángulo pequeño y superposición de tiempo y temperatura (medido de 130 °C a 170 °C con intervalos de 10 °C). , referencia T =150°C). (C) Relación de Arrhenius a partir del tiempo de relajación obtenido (τ) de los perfiles de tensión-relajación de ALD-33 (fig. S8). El Ea deducido es de ~151 kJ/mol (consulte Materiales y métodos y la tabla S5 para obtener más detalles). (D) Análisis mecánico dinámico (DMA) de películas ALD-33 en tres ciclos (re 1 a 3) en aumento de temperatura de oscilación de 35° a 130°C (amplitud, 20 μm; frecuencia, 1 Hz; velocidad de rampa T, 3 °C/min). Tenga en cuenta que las mediciones significativas por encima de 130 °C no estaban disponibles con las configuraciones de nuestro aparato debido a la deformación de la muestra de los sistemas ABS (fig. S12). (E) El factor de pérdida (tan δ =E″/E′) registrado a través de la medición en (D). Crédito:Avances científicos (2022). DOI:10.1126/sciadv.abn6006

Modificación de un solo paso y múltiples pasos de caracterización del producto

De esta manera, Kim et al. reciclaron el ABS a un vitrímero imprimible con FFF en el que el compuesto inicial era dúctil y resistente con dobles enlaces insaturados que podían modificarse después de la funcionalización. Luego, el equipo implementó la química de "clic" de tiol-eno para funcionalizar los componentes de la construcción, para producir el ABS-vitrímero. Observaron las reacciones mediante resonancia magnética nuclear y espectroscopia infrarroja transformada de Fourier. Los productos eran resistentes a los solventes para una variedad de solventes, incluida la acetona, el cloroformo, el tetrahidrofurano y el diclorometano. Los científicos evaluaron las propiedades mecánicas de las construcciones a través de pruebas de tracción, junto con la viscoelasticidad y la procesabilidad a temperaturas más altas, mientras mejoraban la estabilidad termomecánica de los productos.

Reciclabilidad de productos plásticos y el proceso de fabricación de filamento completo (FFF)

El equipo de investigación determinó la reciclabilidad del producto mediante análisis mecánico dinámico y pruebas de tracción en las muestras, donde los resultados mostraron módulos de almacenamiento casi idénticos para cuatro muestras individuales después de tres reciclados para indicar una buena capacidad de recuperación de la elasticidad. Los científicos también mostraron la posibilidad de reprocesar ABS-vitrímero reticulado; para reciclarlos por recalentamiento sin usar solventes o aditivos para disociar la red y permitir la reimpresión.

Reciclaje de residuos de ABS en precursores de transiminación a través de la reacción de clic de tiol-eno. El reciclaje de residuos de ABS usados a través de la funcionalización con tiol-eno para unir aminas y formar vitrímeros que pueden pasar por una transiminación dinámica. Las partes impresas fallidas de Neat-ABS se disolvieron en THF y pasaron por una reacción de tiol-eno con cisteamina iniciada por AIBN. La solución reaccionada adquirió un color amarillo lima pálido, muy consistente con nuestra observación. Crédito:Avances científicos (2022). DOI:10.1126/sciadv.abn6006

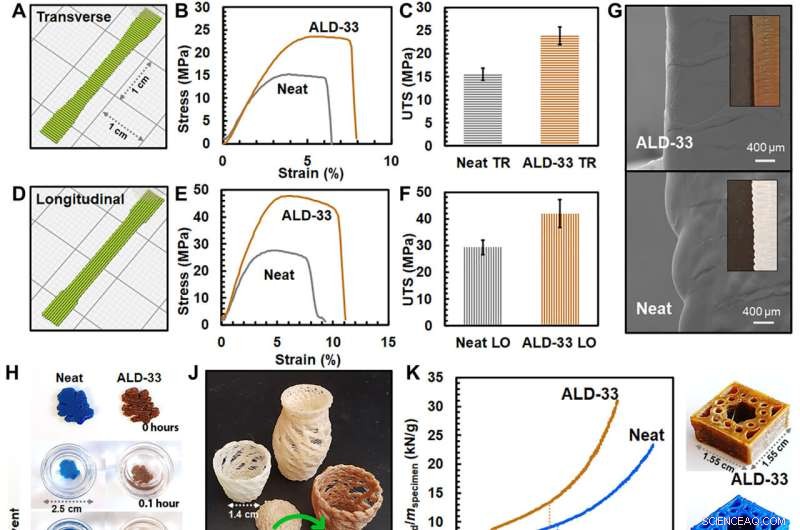

El método FFF de imprimibilidad vitrímera permitió una rápida cinética de intercambio y maleabilidad con integridad mecánica para desarrollar estructuras autoportantes. El método permitió una mejor integración entre capas para una mayor resistencia. Cuando Kim et al sumergieron el producto en tetrahidrofurano, las muestras eran resistentes a los disolventes, lo que indicaba una reticulación en toda la estructura en capas. La técnica condujo a una fácil separación de muestras de las mezclas de desechos para procesos de reciclaje y upcycling listos para usar. Los científicos notaron una absorción de energía específica superior para los vitrímeros de ABS reciclados bioinspirados, lo que confiere una mayor resistencia estructural con un consumo reducido de materiales durante el proceso de fabricación en comparación con las rutas convencionales. El trabajo enfatizó la posibilidad de desarrollar vitrímeros y compuestos imprimibles con FFF para aplicaciones en robótica, electrónica y terapias en biomedicina.

FFF de ABS-vitrímeros. (A) Diseño asistido por computadora (CAD) de una muestra de tracción de hueso de perro de una sola capa impresa en la ruta transversal. (B) Curvas de tensión-deformación por tracción y (C) UTS de especímenes impresos transversalmente hechos de Neat-ABS y ALD-33. (D) El CAD, (E) las curvas de tensión-deformación por tracción y (F) el UTS de especímenes impresos longitudinalmente. (G) Imágenes de microscopía electrónica de barrido (SEM) que muestran los bordes de las muestras impresas transversalmente. (H) Resistencia a los disolventes de una estructura de hoja de roble impresa con FFF (0,3 g) durante 24 horas en THF (10 ml) a temperatura ambiente. Se usó el Neat-ABS azul para una mejor comparación visual. (I) Separación de ABS-vitrímero de su mezcla de residuos sin clasificar con ABS puro y espuma de poliestireno mediante disolución en THF seguido de decantación. (J) Los desechos de Neat-ABS, ABS-vitrímero o sus mezclas reciclados en cestas impresas en 3D con diferentes colores mediante la iteración de los mismos protocolos FFF. (K) Las curvas de desplazamiento de la fuerza de compresión de la unidad de masa (Fload/mspecimen) de las estructuras inspiradas en las alas delanteras de los escarabajos impresas de Neat-ABS y ALD-33. (L) Absorción de energía específica (SEA) y (M) la Fload/mespecímen de rendimiento en el desplazamiento de ~ 0,4 mm en (K). El área sombreada indica el rango SEA típico de una estructura totalmente llena de Neat-ABS. Las barras de error indican SD de mediciones por triplicado. Crédito:Avances científicos (2022). DOI:10.1126/sciadv.abn6006

Perspectiva:plásticos reciclables para la sostenibilidad

De esta manera, Sungjin Kim y sus colegas presentaron sus hallazgos para reciclar desechos plásticos en materiales reticulados elaborados, robustos y reciclables impresos en 3D. La estrategia se aplica a los termoplásticos básicos para establecer múltiples modelos circulares que mejoran el valor. Este enfoque de utilizar un método de fabricación aditiva para reciclar plásticos básicos para desarrollar materiales con estructuras de mayor valor proporciona una estrategia comercial y ambientalmente viable para la fabricación circular de circuito cerrado adoptable. Los resultados del reciclaje de plásticos tendrán impactos significativos a largo plazo en las aplicaciones industriales, el cuidado de la salud y proporcionarán una estrategia ambiental sólida.

© 2022 Red Ciencia X Fabricación aditiva de circuito cerrado impulsada por plástico reciclado