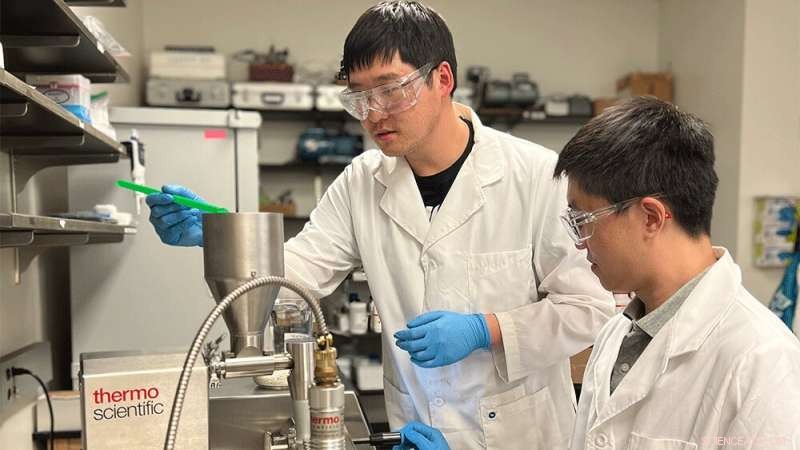

Los estudiantes de posgrado Yufeng Quan y Ruiqing Shen utilizan una extrusora de doble husillo a escala de banco para la fabricación sostenible y eficiente de nanocompuestos poliméricos basados en estructuras metalorgánicas. Crédito:Dra. Qingsheng Wang

El Dr. Qingsheng Wang, profesor asociado y miembro de la facultad George Armistead '23 en el Departamento de Ingeniería Química Artie McFerrin de la Universidad de Texas A&M, y su equipo de investigadores han pasado más de tres años buscando formas más eficientes de fabricar estructuras metal-orgánicas (MOF) a base de compuestos para aplicaciones industriales como los retardantes de llama.

Los MOF son una clase de materiales cristalinos con porosidad permanente y amplias aplicaciones, incluida la purificación de gases, la separación de gases, la remediación de aguas, la catálisis y la administración de fármacos. Sin embargo, se requiere una mejora del proceso para producir MOF a una mayor capacidad en la industria a medida que se expanden el uso y las aplicaciones de compuestos basados en MOF.

"Producir MOF requiere una comprensión profunda de la ingeniería de procesos y condiciones estrictas, e incluso con eso, solo se puede producir una pequeña cantidad a la vez", dijo Wang. "Se necesitan muchas modificaciones para mejorar el proceso si queremos producir MOF en masa".

El grupo de Wang ha publicado cuatro estudios en ACS Publications con respecto a sus descubrimientos sobre la estabilidad de MOF, los procesos de desarrollo de MOF, la fabricación de compuestos basados en MOF y sus aplicaciones en la retardancia de llama.

Actualmente, la mayoría de los compuestos de polímeros MOF se preparan mediante un principio ascendente discreto que requiere reacciones químicas complejas mezcladas dentro de diferentes polímeros en soluciones. Este proceso de varios pasos implica mucho tiempo, energía y dinero para producir cantidades mínimas.

Al combinar partes del proceso de desarrollo de MOF, el equipo de Wang descubrió un método de un solo paso que utiliza la extrusión por reacción para producir compuestos basados en MOF a mayor escala de manera segura y efectiva. Junto con la condición de calentamiento, las fuerzas de corte y compresión aplicadas, los MOF pueden cumplir con las condiciones de reacción requeridas para la síntesis mecanoquímica.

Además, los hallazgos brindan nuevos conocimientos sobre la creación de sistemas de polímeros basados en MOF para poliolefinas, reduciendo sus emisiones de humo y mejorando la retardancia de llama durante la combustión. El método también mejoró la seguridad y la eficiencia al mejorar la estabilidad térmica y las propiedades mecánicas del MOF mientras disminuía su inflamabilidad.

Este trabajo fue publicado recientemente en ACS Sustainable Chemistry &Engineering .

"Si utilizamos la fabricación por extrusión reactiva, podemos tomar el material de partida combinado con un polímero para producir MOF y mezclarlo directamente con plásticos al descuidar varios pasos de reacción en los métodos hidrotermales convencionales", dijo Wang. "Usando este proceso, cada día podemos obtener alrededor de la escala de kilogramos en comparación con el método tradicional, que generalmente solo puede producir en escala de gramos".

Esperan ver este método utilizado en la industria para progresar en los esfuerzos de sostenibilidad, mejora de procesos y seguridad de procesos.

En su estudio publicado en Industrial &Engineering Chemistry Research , Wang mostró el uso de MOF como retardante de llama. Se incorporó un MOF comercialmente disponible en un sistema compuesto intumescente de retardante de llama/polipropileno (IFR/PP). Los resultados muestran que los aditivos exhiben un fuerte efecto sinérgico entre ellos para mejorar la formación y estabilidad de la capa de carbón intumescente para evitar la quema intensiva de PP.

Estos hallazgos podrían mejorar los sistemas IFR para poliolefinas, reduciendo sus emisiones de humo durante la combustión. Teniendo en cuenta que todas las materias primas están disponibles comercialmente y el método de preparación es compatible con los procesos industriales actuales, la metodología presentada en este estudio puede ampliarse para aplicaciones industriales.

"Podemos usar MOF de muchas maneras, desde el tratamiento del agua hasta la captura de carbono", dijo Wang. "Me gustaría seguir mejorando este proceso para que la industria pueda usar MOF a mayor escala en varias aplicaciones útiles". Secado por atomización para producir nuevos materiales en aplicaciones industriales