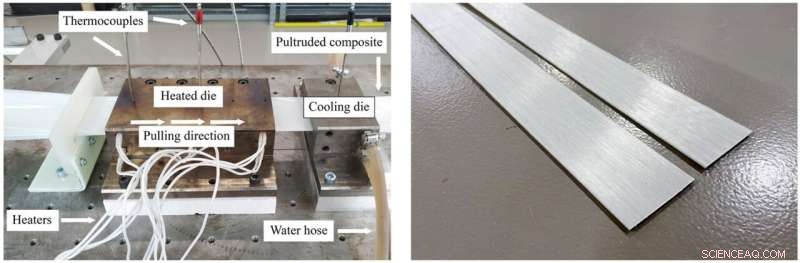

La foto de la izquierda muestra la fabricación de laminado plano termoplástico en una máquina de pultrusión:las tiras de material de origen se alimentan desde la izquierda y los perfiles compuestos se extraen a la derecha. La otra foto a la derecha es un primer plano de los perfiles compuestos pultruidos, que demostraron ser considerablemente más fuertes que los fabricados de la misma manera a partir de un material de origen similar en composición pero en otra forma. Crédito:Kirill Minchenkov et al./Composites Communications

Los investigadores de Skoltech han mejorado los perfiles de pultrusión, una tecnología utilizada para producir polímeros reforzados con fibra de sección transversal constante. Son materiales compuestos ligeros y rígidos hechos de plástico y fibra de vidrio o carbono. No se oxidan, se pueden soldar, son aptos para el reciclaje y algún día podrían reemplazar al acero y al aluminio en la ingeniería civil, la construcción marina y en otros lugares. Por ahora, en su mayoría se producen y examinan en laboratorios científicos. Los hallazgos del estudio, en el que participaron estudiantes del internado de Letovo para niños superdotados, se publican en Composites Communications. .

La pultrusión de termoplásticos consiste en pasar cintas de fibra de vidrio impregnadas con plástico a través de una máquina donde el plástico se funde y el material asume la forma deseada.

En lugar de la cinta fuente utilizada convencionalmente, el equipo de Skoltech del Centro de Tecnologías de Materiales dirigido por el Profesor Asistente Alexander Safonov, quien dirige el Laboratorio de Estructuras y Materiales Compuestos del Instituto, utilizó el tipo de materia prima generalmente empleada en otra técnica de fabricación, lo que resultó en un sorprendente aumento del 20 % al 27 % en la resistencia de los compuestos pultruidos.

"En lugar de usar las cintas más convencionales, encargamos láminas de composición similar a Zhongji Company, China, y las cortamos en tiras adecuadas para la máquina de pultrusión", dijo el primer autor del estudio, Skoltech Ph.D. estudiante Kirill Minchenkov, comentó. "De hecho, probamos tanto las cintas como las láminas con la misma proporción de fibras de refuerzo, y las últimas produjeron compuestos que exhibieron propiedades mecánicas significativamente mejores. Es decir, mostraron una mayor resistencia a la compresión, a la tracción y a la flexión".

Esta es la primera vez que estas denominadas láminas preconsolidadas se utilizan en pultrusión para producir laminados planos.

Los investigadores atribuyen las mejores características de sus compuestos al hecho de que las láminas son más delgadas que las cintas, lo que les permite absorber mejor el polímero. Esto da como resultado menos poros y otros defectos en el compuesto, dotándolo de propiedades superiores.

Dado que el componente polimérico del composite fabricado en Skoltech es polipropileno, el material no solo es ligero y resistente, sino que también es apto para soldar y reciclable. "Esto tiene que ver con la distinción entre laminados termoestables y termoplásticos", explicó Minchenkov. "En el primero, el componente de polímero se endurece de una vez por todas, por lo que no puede recalentarlo para soldar dos partes o reciclar el producto. El polipropileno es el material del que está hecho gran parte de los envases de alimentos que ve en una tienda de comestibles. Si intente prenderle fuego, se ablanda, se derrite y fluye para que pueda cambiar la forma del material y quitar el plástico de las fibras. Esto es similar a lo que sucede en la soldadura y el reciclaje".

A medida que los laminados planos pultruidos termoplásticos mejoren en términos de sus características y sean más factibles de fabricar, serán cada vez más capaces de competir con los metales industriales, como el acero y el aluminio, como materiales para la construcción civil, la construcción naval y más. Nuevo método para producir composites con 'memoria de forma'