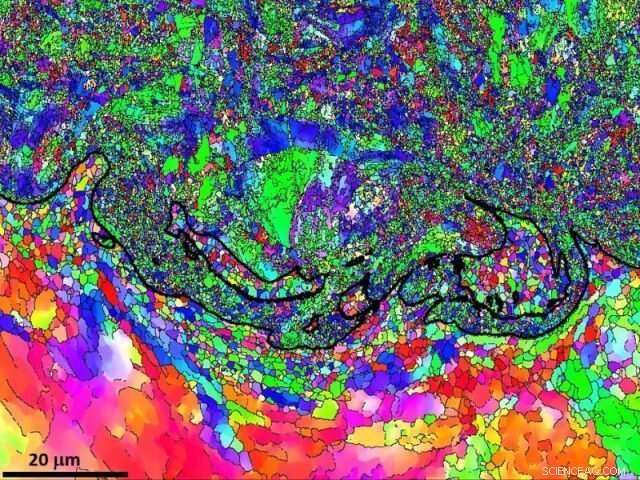

La parte superior muestra una capa de cobre por pulverización fría, con estructuras muy visibles en forma de vórtice girando alrededor de un sustrato de aluminio en la parte inferior. Crédito:EBSD

Un equipo internacional de investigadores ha resuelto un fenómeno desconcertante por el cual, extrañamente hermoso, Aparecen estructuras en forma de vórtice entre los materiales depositados en componentes de ingeniería utilizados en múltiples entornos, desde transbordadores espaciales hasta artículos domésticos y vehículos de transporte cotidianos.

El descubrimiento puede, en última instancia, mejorar la eficiencia del proceso de deposición de "spray frío" (CS) a partir del cual se forman estas estructuras, una consideración no insignificante desde una perspectiva financiera. o de uno funcional dado que algunos de los materiales creados por CS se llevan al límite en el espacio exterior.

El descubrimiento aparece en la portada de la revista internacional, Materiales y Diseño.

Pulverización fría (CS) y eficiencia de deposición (DE)

CS permite la formación de revestimientos, típicamente metálico, sobre un material de sustrato. La técnica es muy útil ya que no requiere que los ingenieros alcancen la temperatura de fusión de los materiales para combinar los recubrimientos y los sustratos.

Las partículas (o polvo metálico) con un diámetro típico de aproximadamente la mitad del tamaño de un cabello humano se impulsan a velocidades supersónicas a través de un gas acelerador sobre la superficie del sustrato.

La deformación plástica es clave en este proceso; cada pequeña partícula se deforma con el impacto y desencadena un complejo proceso de unión que da como resultado la adhesión del sustrato y la adhesión de partículas a partículas después de que se forma una primera capa de deposición.

Sin embargo, no todas las partículas se adhieren. La eficiencia de la deposición (DE) mide la relación entre la deposición y el rebote. Por ejemplo, una DE del 50% significa que solo el 50% de las partículas que entran en el flujo se han adherido a la zona de recubrimiento.

La ineficiencia en el proceso es un gran obstáculo dado que es una técnica costosa, por lo que aumentar la eficiencia (y reducir los costos) es un enfoque clave de la investigación.

Las estructuras en forma de vórtice

Durante bastante tiempo, los ingenieros han estado observando extraños, estructuras en forma de vórtice en la ubicación de la interfaz, entre los revestimientos y los sustratos. Son mucho más pequeños que las partículas, que presentó un rompecabezas:¿qué son y cómo se forman?

Y lo que es más, estas estructuras no siempre aparecen y, cuando lo hacen aparecen de una manera bastante aleatoria.

Rocco Lupoi, Profesor asistente en la Escuela de Ingeniería del Trinity College de Dublín, quien es el líder del trabajo, se asoció con colegas cercanos y expertos en China, los Estados Unidos, República Checa y con el Laboratorio de Microscopía Avanzada (AML) en Trinity para resolver el rompecabezas.

Dijo:"Descubrimos que los vórtices de la interfaz solo se forman cuando el proceso de CS no funciona muy bien, y por tanto tiene valores de DE bajos. En condiciones de baja eficiencia de deposición, la mayoría de las partículas rociadas rebotan después de su impacto. Al causar una deformación plástica severa del revestimiento y el sustrato de la primera capa, esto da como resultado un 'efecto de martillo', lo que conduce a la formación de los vórtices.

"Esta formación también depende de la combinación de material de revestimiento y sustrato, donde los materiales de revestimiento deben tener una densidad suficientemente alta para generar suficiente energía para crear una gran deformación plástica del revestimiento y el sustrato de la primera capa. Además, los materiales del sustrato no pueden ser demasiado duros para que se pueda inducir una deformación plástica sobre ellos.

"Potencialmente, Nuestro descubrimiento puede ayudar a mejorar la adherencia entre los recubrimientos rociados en frío y los sustratos. Para beneficiarse de esto, manteniendo una economía de proceso razonable, primero se podría crear una interfaz entremezclada a través de la deposición de bajo DE, seguido de la producción del recubrimiento utilizando parámetros de procesamiento optimizados ".

Shuo Yin, Profesor asistente en la Escuela de Ingeniería de Trinity, quien es el primer autor del artículo y el científico principal de este trabajo agregó:"Este fue un gran esfuerzo multidisciplinario y ha arrojado algo de luz sobre un fenómeno que había desconcertado a la comunidad durante algún tiempo. El proceso de CS no funciona a través de la fusión de la materia prima, lo cual es ventajoso porque significa que están limitadas a zonas no afectadas por el calor, cambios microestructurales, o distorsiones de las que preocuparse en los productos finales.

"A pesar del progreso, CS sigue siendo un proceso en desarrollo, por lo que parte de nuestro trabajo se centra en mejorar el rendimiento de la deposición, calidad del revestimiento y fuerza de unión del sustrato-revestimiento. Esperamos que este descubrimiento abra la puerta a más mejoras en ese frente ".