El especialista en equipos subacuáticos Alchemy se asoció con Adamant Composites para aplicar nanomateriales para producir material compuesto más resistente para aletas de buceo. Crédito:Alquimia

La adición de nanomateriales microscópicos a los compuestos de fibra de carbono ha dado como resultado aletas más resistentes para los buceadores. Una empresa de materiales espaciales se asoció con un líder del mercado en el diseño y producción de equipos de buceo libre y pesca submarina a través de la Oficina de Transferencia de Tecnología y Patentes de la ESA.

Una idea defendida originalmente por inventores desde Leonard da Vinci hasta Benjamin Franklin, antes de llegar finalmente a la producción en masa durante el siglo pasado, Las aletas de buceo aumentan la eficiencia de cada movimiento realizado en el agua. Generalmente hablando, cuanto más profundo vas, más potencia necesitas de tus aletas.

"Las aletas baratas para nadar cerca de la playa están hechas de goma o plástico", explica Dimitris Pantazis de Alchemy, especialista en equipos subacuáticos. "Las aletas de alta gama para la pesca submarina o el buceo libre están hechas de un resistente compuesto de fibra de carbono, pero estos pueden dañarse en algunas circunstancias, como al golpear rocas o corales, o de lo contrario impactado accidentalmente cuando las personas viajan a los sitios de buceo.

"Tal daño puede propagar grietas, y cuando pateas muy fuerte, tu aleta podría romperse, que es lo último que quieres cuando estás bajo el agua ".

Para prevenir esto, Alchemy se asoció con Adamant Composites a través de un proyecto de prueba de concepto de transferencia de tecnología de la ESA, investigando la adición de nanomateriales a las aletas compuestas. Las pruebas realizadas por las dos empresas griegas muestran que la adición de este ingrediente resulta en aletas más resistentes.

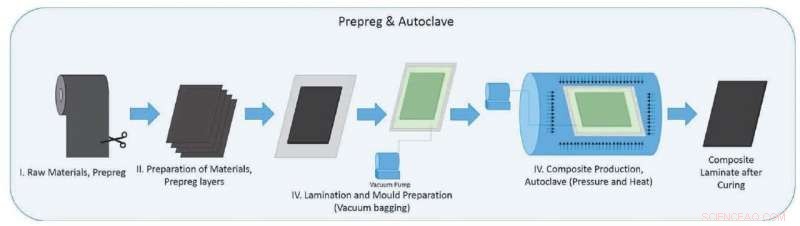

Fabricación de compuestos preimpregnados / autoclave:pasos del proceso. Crédito:Adamant Composites

Los compuestos de fibra de carbono forman algunos de los materiales más fuertes conocidos en términos de resistencia, rigidez y resistencia a la temperatura. Se fabrican colocando fibras de carbono en un patrón de tejido antes de colocarlas en un material de 'matriz' de unión, como resina epoxi, que luego se moldea en su forma deseada y se hornea en su forma final.

Desarrollado originalmente durante la era espacial de la década de 1960, Los compuestos de carbono siguen siendo un material espacial clave hasta el día de hoy, mientras que también se encuentra en todo, desde autos de carreras de Fórmula Uno hasta aviones de combate, cuadros de bicicletas a palos de golf, así como quillas de alta gama.

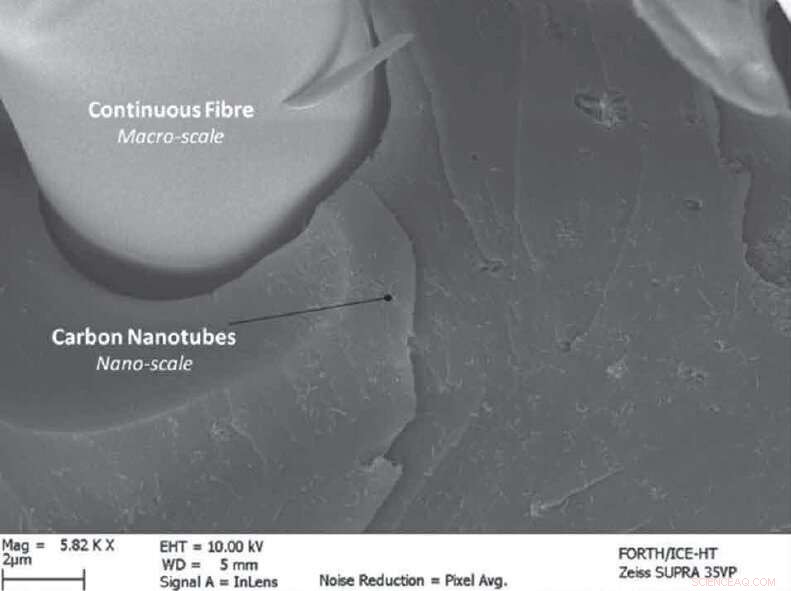

"Nuestra empresa comenzó en 2012, resultado de la investigación sobre cómo integrar nanomateriales, en la escala de mil millonésimas de metro, en materiales compuestos, "dice Thanos Baltopoulos de Adamant Composites.

"En ese momento estaba claro que mediante la adición de nanomateriales como los nanotubos de carbono y las nanopartículas de metal o cerámica de diversas formas, se puede optimizar el rendimiento y la funcionalidad de un determinado compuesto, para ofrecer una mayor fuerza, absorción de energía y conductividad térmica o eléctrica ".

Imagen de microscopio electrónico de barrido de material compuesto reforzado multiescala que muestra las diferentes escalas implicadas, con fibra de carbono macroscópica y nanotubos de carbono a nanoescala. Crédito:Adamant Composites

Por espacio Adamant Composites junto con la ESA identificaron la necesidad de adaptar las propiedades de los materiales compuestos convencionales para satisfacer las necesidades especiales de las misiones. como por ejemplo para un mayor rendimiento térmico.

"Adamant Composites utilizó nanoespecies para mejorar una o más características de los compuestos de alta gama, "explica el ingeniero de materiales de la ESA Laurent Pambaguian." El concepto de materiales 'hechos a medida' se ha desarrollado dentro de los proyectos financiados por la ESA, hasta que hoy puedan aplicarse en varios campos industriales ".

A través de la investigación dirigida por la ESA, se desarrolló una metodología para crear materiales compuestos hechos a medida para las necesidades de la aplicación. La metodología comprende tanto el diseño de materiales como las tecnologías para procesar dichos materiales de manera eficaz. El resultado es una formulación que adapta un material de referencia a una aplicación determinada.

"Como un pintor que mezcla colores para crear el tono específico de su pintura, tratamos de combinar los nanomateriales para producir materiales compuestos a medida para los usuarios finales, "agrega Thanos.

Prueba de la resistencia de las aletas de buceo compuestas aumentadas con nanomaterial flexionándolas. Crédito:Alquimia

"El desafío ha sido aumentar los beneficios de los nanomateriales desde el nivel de observaciones científicas hasta productos comerciales en una forma 'preimpregnada' que sea utilizable y comprensible para los usuarios de materiales existentes, sin tener que cambiar la forma en que funcionan ".

Establecido por investigadores que trabajan juntos en la Universidad de Patras, Adamant Composites mantuvo su enfoque principal en el sector espacial, hasta reunirse con representantes de la empresa Alchemy en una feria de composites en París, donde se hizo el primer anuncio comercial de la tecnología.

"Nos contaron los problemas que enfrentaron, y dijimos que veríamos cómo usar nuestra tecnología para responder a sus necesidades, "señala Thanos." Poco después de esa reunión, la ESA presentó su Prueba de concepto de transferencia de tecnología. Este resultó ser el marco ideal para asociarnos, considerando que ambos somos pequeñas empresas enfocadas en sectores completamente diferentes ".

Los requisitos clave de la alquimia eran la resistencia al daño, conocido como 'tenacidad a la fractura', y resistencia al rayado.

Las aletas de buceo aumentan la eficiencia de cada movimiento realizado en el agua. Generalmente hablando, cuanto más profundo vas, más potencia necesitas de tus aletas. Adamant Composites se asoció con el especialista en equipos subacuáticos Alchemy a través de un proyecto de prueba de concepto de transferencia de tecnología de la ESA, investigando la adición de nanomateriales a las aletas compuestas. Crédito:Alquimia

"El proyecto de prueba de concepto resultante nos llevó a alcanzar dos hitos importantes, "dice Thanos." Primero a nivel material, pudimos demostrar el rendimiento requerido, con pruebas no estándar para demostrar que el material dañado aún podría soportar la misma carga sin romperse. Luego, en segundo lugar, trabajamos juntos para dar forma a este material en varios diseños diferentes de prototipos de aletas de buceo que luego pudimos evaluar en términos de productos.

"El éxito en este nivel nos deja listos para llevar adelante el producto en el futuro, y dadas técnicas que también podemos aplicar a otros sectores, incluido el espacio ".

Tener aletas más resistentes significa que se pueden utilizar sin dudarlo en usos exigentes como la pesca submarina. El empleo de esta tecnología espacial permite a Alchemy ofrecer un producto revolucionario a los entusiastas y profesionales del agua. al tiempo que amplía su cartera con una presencia sólida e innovadora.