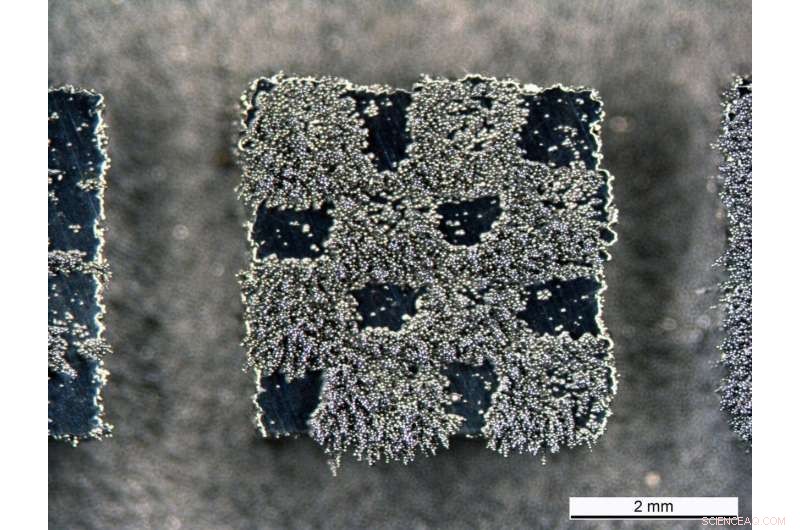

Empa Magnetizado con precisión:las limaduras de hierro se adhieren a este mini tablero de ajedrez con una longitud de borde de cuatro milímetros. La estructura parcialmente magnética se produce a partir de un solo tipo de acero a diferentes temperaturas. Crédito:Laboratorios Federales Suizos de Ciencia y Tecnología de Materiales

Parece bastante discreto para el espectador casual, difícilmente como una innovación revolucionaria:un pequeño tablero de ajedrez metálico, cuatro milímetros de largo a cada lado. A primera vista, brilla como acero pulido; a segunda vista, diferencias mínimas en el color son visibles:el pequeño tablero de ajedrez tiene 16 cuadrados, ocho aparecen un poco más oscuros, los otros ocho un poco más ligeros.

La muestra de material sin pretensiones demuestra que la impresión 3D con la ayuda de rayos láser y polvo metálico no solo es adecuada para crear nuevas formas geométricas, sino también para producir nuevos materiales con funcionalidades completamente nuevas. El pequeño tablero de ajedrez es un ejemplo particularmente obvio:ocho cuadrados son magnéticos, ocho no magnéticos:toda la pieza ha sido impresa en 3D a partir de un solo grado de polvo metálico. Solo variaba la potencia y la duración del rayo láser.

Como punto de partida, un equipo de Empa dirigido por Aryan Arabi-Hashemi y Christian Leinenbach utilizó un tipo especial de acero inoxidable, que fue desarrollado hace unos 20 años por la empresa Hempel Special Metals en Dübendorf, entre otros. El llamado acero P2000 no contiene níquel, pero alrededor del uno por ciento de nitrógeno. El acero P2000 no causa alergias y es muy adecuado para aplicaciones médicas. Es particularmente duro lo que dificulta el fresado convencional. Desafortunadamente, a primera vista, también parece inadecuado como material base para la impresión láser 3D:en la zona de fusión del rayo láser, la temperatura alcanza su punto máximo rápidamente. Esta es la razón por la que una gran parte del nitrógeno dentro del metal normalmente se evapora, y el acero P2000 cambia sus propiedades.

Convertir un problema en una ventaja

Arabi-Hashemi y Leinenbach lograron convertir este inconveniente en una ventaja. Modificaron la velocidad de escaneo del láser y la intensidad del rayo láser, que derrite las partículas en el lecho de polvo metálico, y así varió el tamaño y la vida útil de la masa fundida líquida de una manera especificada. En el caso más pequeño, la piscina tenía 200 micrones de diámetro y 50 micrones de profundidad, en el caso más grande, 350 micrones de ancho y 200 micrones de profundidad. La piscina de fusión más grande permite que se evapore mucho más nitrógeno de la aleación; el acero solidificado cristaliza con una alta proporción de ferrita magnetizable. En el caso de la piscina de deshielo más pequeña, el acero fundido se solidifica mucho más rápido. El nitrógeno permanece en la aleación; el acero cristaliza principalmente en forma de austenita no magnética.

Durante el experimento, los investigadores tuvieron que determinar el contenido de nitrógeno en pequeños, Muestras de metal de tamaño milimétrico con mucha precisión y miden la magnetización local dentro de unos pocos micrómetros, así como la relación de volumen de acero austenítico y ferrítico. Para este propósito, se utilizaron varios métodos analíticos altamente desarrollados disponibles en Empa.

Las aleaciones con memoria de forma se vuelven inteligentes

El experimento, que parece un simple truco, Pronto podría agregar una herramienta crucial a la metodología de producción y procesamiento de metales. "En la impresión láser 3D, podemos alcanzar fácilmente temperaturas de más de 2500 grados centígrados a nivel local, ", dice Leinenbach." Esto nos permite vaporizar varios componentes de una aleación de una manera específica, por ejemplo. manganeso, alumno, zinc, carbono y muchos más, y así cambiar localmente la composición química de la aleación ". El método no se limita a los aceros inoxidables, pero también puede ser útil para muchas otras aleaciones.

Leinenbach piensa en, por ejemplo, ciertas aleaciones de níquel-titanio conocidas como aleaciones con memoria de forma. La temperatura a la que la aleación "recuerda" su forma programada depende de solo un 0,1 por ciento más o menos de níquel en la mezcla. Usando una impresora láser 3-D, Se podrían fabricar componentes estructurales que reaccionen localmente y de manera escalonada a diferentes temperaturas.

Estructuras finas para el motor eléctrico del futuro

La capacidad de producir diferentes composiciones de aleación con precisión micrométrica en un solo componente también podría ser útil en el diseño de motores eléctricos más eficientes. Por primera vez, Ahora es posible construir el estator y el rotor del motor eléctrico a partir de materiales magnéticamente estructurados finamente y así hacer un mejor uso de la geometría de los campos magnéticos.

El factor crucial en el descubrimiento de la relación entre la potencia del láser, el tamaño del baño de fusión y las propiedades del material fue la experiencia en el campo de la fabricación aditiva, que se ha construido en Empa durante los últimos nueve años. Desde entonces, Christian Leinenbach y su equipo, como uno de los grupos de investigación líderes en el mundo en este campo, se han dedicado a temas de ciencia de materiales relacionados con los procesos de impresión láser 3-D. Al mismo tiempo, Los investigadores de Empa han adquirido experiencia en el seguimiento de procesos, especialmente en la medición de los charcos de deshielo, cuyo tamaño y vida útil son cruciales para la modificación específica de las aleaciones.